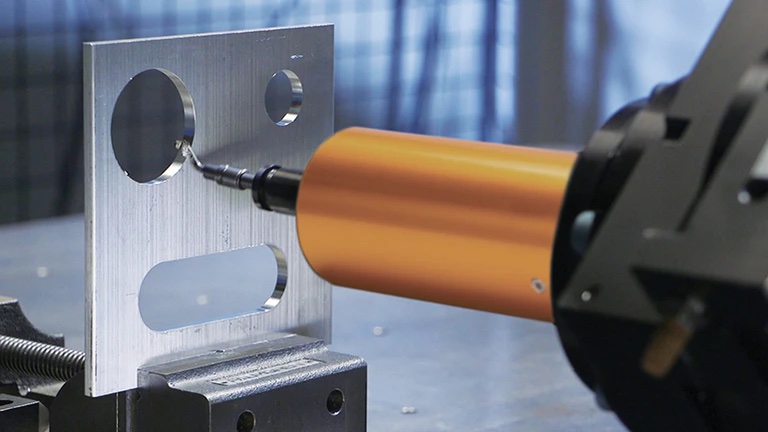

Doa: phương pháp gia công tinh các lỗ sau khi khoan, khoét hoặc tiện

Doa là khoan lỗ lớn ra với bể dày cắt ít để gia công các lỗ ghép chính xác với độ bóng bề mặt cao, việc gia công chủ yếu được thực hiện bởi phẩn cạnh vát của lưỡi doa, trong khi lưỡi cắt ở chu vi tạo ra độ đúng kích thước, độ chính xác hình dạng và độ bóng bể mặt

Đặc điểm - khả năng công nghệ của doa

Doa là phương pháp gia công tinh các lỗ sau khi khoan, khoét hoặc tiện. Doa có thể đạt độ chính xác cấp 9 ÷ 7, Ra = 0,63 ÷ 1,25 μm, khi chuẩn bị công nghệ và dao tốt có thể đạt cấp chính xác 6, Ra = 0,63μm nhưng chi phí sản xuất cao, năng suất thấp nên ít dùng.

Doa có độ cứng vững cao, lưỡi cắt thường phân bố không đối xứng nên giảm được rung động trong quá trình cắt, góc trước lớn nên có thể cắt được lớp phoi mỏng.

Chế độ cắt khi doa

Lượng dư khi doa được khống chế khá chặt chẽ, thường doa thô t = 0,25 ÷ 0,5 mm, doa tinh t = 0,05 ÷ 0,15 mm. Vận tốc cắt khi doa nhỏ, thường v = 8 ÷10 m/ph. Lượng chạy dao s = 0,5 ÷ 3,5 mm/vòng. Mặc đù vận tốc cắt thấp nhưng năng suất doa vẫn cao nhờ lượng chạy dao s lớn.

Nhược điểm cơ bản của doa là không sửa được sai lệch về vị trí tương quan do các bước hay nguyên công sát trước để lại (hoặc có thể sửa được nhưng không đáng kể).

Một số biện pháp công nghệ khi doa

Doa có thể thực hiện trên các loại máy như: máy khoan, máy tiện, máy phay, máy doa hoặc thực hiện bằng tay.

Doa máy

Doa máy có 2 phương pháp:

- Doa cưỡng bức: Dao doa được nôi cứng với trục chính của máy. Doa cưỡng bức có nhược điểm cơ bản là lỗ thường bị lay rộng hoặc lỗ bị xiên và dao dễ bị kẹt, gẫy.Nguyên nhân: Chủ yếu là do độ lệch tâm giữa đường tâm trục chính của máy với tâm lỗ gia công, do trục chính bị đảo,..

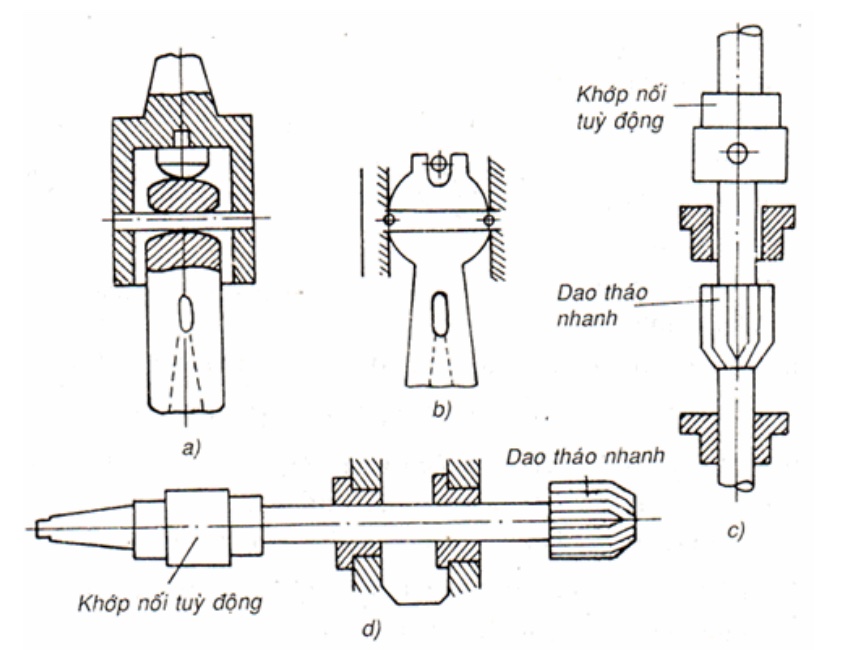

- Doa tuỳ động: Doa tuỳ động có hai phương pháp:

- Dao doa được nối với tuỳ động với trục chính của máy bằng khớp tuỳ động. Lúc này dao hoàn toàn dựa vào lỗ đã có để tự dẫn hướng nên nó khắc phục được nhược điểm của phương pháp trên

- Sử dụng kết cấu dao doa tuỳ động

Kết cấu dao doa tuỳ động rất đơn giản, dao chỉ có hai lưỡi cắt, các lưỡi cắt có khả năng xê dịch chút ít theo phương hướng kính để tự lựa vào lỗ gia công. Do lưỡi dao ít nên dao chóng mòn nhưng do có kết cấu đơn giản nên dễ mài lại

Doa tay

Bản chất quá trình cắt và các chuyển động giống như doa máy nhưng ở đây các chuyển động cắt do tay người công nhân thực hiện. Nừu thao tác của người công nhân nhịp nhàng, uyển chuyển thì doa tay có thể đạt độ chính xác cao hơn doa máy. Dao doa tay khác dao doa máy ở chỗ dao doa tay và có góc ϕ nhỏ hơn và phần dẫn hướng dài so với dao doa máy.

Các yếu tố về kết cấu khi dao

Tuỳ theo đường kính lỗ gia công mà mũi doa có kết cấu khác nhau. Có thể có các mũi doa răng liền, doa răng chắp (điều chỉnh theo đường kính). Các răng doa có thể làm bằng thép cac bon, thép hợp kim dụng cụ, thép gió hoặc hợp kim cứng. Cũng như mũi khoan, khoét, mũi doa cũng có 3 phần: phần làm việc, cổ doa và chuôi.

Phần làm việc của mũi doa

Phần làm việc là phần chính của mũi doa, có chiều dài L. Đầu mút phần làm việc có độ lớn tương đối lớn (450) để mũi doa dễ đưa vào lỗ. Tiếp sau đó là phần còn cắt nghiêng một góc j. Phần này có lưõi cắt chính để cắt hết lượng dư khi doa. Tiếp theo là phần trụ có chiều dài l2, dùng để định hướng mũi doa trong lỗ khi làm việc, đồng thời làm phần dự trữ khi mài lại mũi doa. Trên phần hình trụ này có các lưỡi cắt phụ dọc theo răng của mũi doa. Các lưỡi cắt phụ có tác dụng sữa đúng và làm tăng độ bóng bề mặt lỗ. Do đó phần trụ còn có tên gọi là phần sữa đúng.

Sau phần sữa đúng là phần côn ngược l3 . Phần này có tác dụng giảm ma sát giữa mũi doa và bề mặt lỗ đã gia công và giảm lượng lay rộng lỗ. Đối với lưỡi do tay thì độ côn ngược là 0,005mm. Đối với với lưỡi doa máy là 0,04-0,06 mm trên cả chiều dài phần côn ngược.

Mũi doa có số lưỡi cắt lớn (z= 6 – 18). Lưỡi cắt có thể bố trí thẳng hoặc nghiêng đối với trục doa. Do công dụng mà chia ra doa máy, doa tay,.. cho ta các yếu tố hình học phần cắt của doa.

Góc của mũi doa

Góc nghiêng chính j của mũi doa trên phần côn cắt có tác dụng như mũi khoét. Đối với mũi doa máy dùng gia công vật liệu dẻo thì góc j=150. Với trị số này của góc j đảm bảo độ bóng gia công cao nhất và độ lay rộng lỗ nhỏ nhất.

Khi doa thô cũng như khi doa lỗ không thông, góc j = 450. Khi gia công vật liệu ít dẻo thì j= 50 . Đối với mũi doa hợp kim cứng thì j = 30 – 450.

Góc trước g của lưỡi cắt đo trong tiết diện chính AA được chọn theo vật liệu gia công và vật liệu làm dao. Góc trước của mũi doa tinh có trị số bằng không, còn đối với mũi doa thô thì góc trước chọn từ 5 – 100.

Góc sau a cũng đo trong tiết diện AA, được chọn trong giới hạn từ 6 – 120 . Khi gia công vật liệu dẻo và gia công thô thì lấy trị số lớn, còn khi gia công tinh thì lấy giá trị nhỏ.

Trên phần sửa đúng, dọc theo các răng có cạnh viền f nằm trên mặt trục của dao . Chiều rộng cạnh viền f= 0,05 – 0,3mm. Cạnh viền đảm bảo để mũi dao hướng đúng vào lỗ và làm cho lỗ đạt được độ bóng và độ chính xác cao. Khi gia công vật liệu dẻo để tránh hiện tượng kẹt phoi ta giảm chiều rộng cạnh viền xuống khoảng 0,05 – 0,08 mm.

Góc sau của bộ phận sửa đúng a1 =10 – 20 0

Mũi doa thường được chế tạo với răng thẳng

Vì phoi cắt ra là phoi vụn. Song để thoát phoi được tốt , tăng chất lượng bề mặt gia công, nhất là khi doa những lỗ trong có rãnh thì người ta làm răng nghiêng.

Khi gia công lỗ thông, để thoát phoi về phía đầu dao, người ta làm rãnh xoắn trái, còn khi gia công lỗ thông người ta làm rãnh xoắn phải.

Khi gia công thép cứng thì w = 7 – 80 , khi gia công gang rèn và thép dẻo vừa thì w = 12 – 200. Khi gia công kim loại màu thì w = 35 – 450.

Các yếu tố của quá trình doa

Vấn đề tuổi bền của mũi doa

Vấn đề tuổi bền của mũi doa liên quan đến việc giảm độ chính xác do hụt kích thước vì mòn và do sự lay rộng của lỗ. Thường thì đường kính lỗ sau khi doa khác với đường kính thực tế của mũi doa. Lượng tăng (hoặc giảm) của đưòng kính lỗ so với đường kính mũi doa được gọi là lượng lay động dương (hoặc âm).

Nếu dùng mũi doa có j = 30 – 45o để gia công lỗ dễ xảy ra lay rộng dương. Khi giảm j từ 20o xuống 5o thì lượng lay rộng lại chuyển sang vị trí số âm. Hiện tượng này có thể đưọc giải thích tăng biến dạng đàn hồi. Vì lực hướng kính do góc giảm xuống. Khi lưỡi cắt đi khỏi thì kim loại của bề mặt lỗ phục hồi trở lại gây nên sự giảm đường kính. Khi tăng góc độ cắt từ 2 – 7 m/ph, lượng lay rộng sẽ chuyển từ âm sang dương. Đó là vì tốc độ cắt tăng thì lực cắt giảm và biến dạng đàn hồi cũng giảm.

Dung dịch trơn nguội

Dung dịch trơn nguội có ảnh hưởng lớn đến độ lay rộng. Vì dung dịch trơn nguội có tác dụng cuốn đi những phần tử nhỏ của phoi vụn và lẹo dao bám trên lưỡi cắt.

Góc nghiêng chính j

Góc nghiêng chính j có ảnh hưởng lớn đến đặc trưng mòn của mũi doa. Thực nghiệm chứng tỏ rằng, khi gia công thép với j = 5o thì răng mũi doa mòn theo mặt sau vì lực hướng kính tăng. Nếu tăng góc j thì lượng mòn mặt sau giảm, nhưng lượng mòn theo cạnh viền lại tăng. Mũi doa có j = 45o sẽ cắt lớp phoi có chiều dày cắt lớn (az= sz . sinj). Lúc đó cạnh viền mòn nhiều nhất, đồng thời mặt trước cũng mòn thành vết lõm.

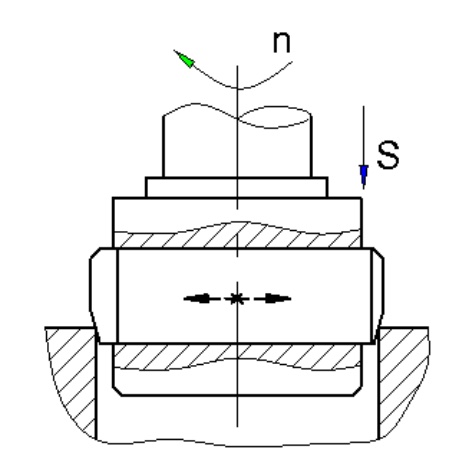

Lực và công suất của mũi doa nhỏ vì lớp kim loại bị cắt đi rất mỏng.

Có thể coi mỗi răng doa là một dao tiện lỗ và dùng công thức tiện để tính lực cắt.

Lực cắt khi doa

Pz = Pz’. z (N)

Trong đó :

- Pz’ lực cắt tác dụng lên một răng của mũi doa , tính theo tiện.

- z Số răng của mũi doa .

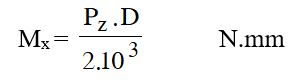

Mômen xoắn tính theo công thức:

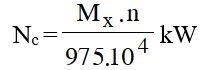

Công suất cắt:

Tốc độ cắt khi doa là một hàm só của đường kính mũi doa D, tuổi bền T, lượng chạy dao s và chiều sâu cắt t. Tốc độ cắt còn chịu ảnh hưởng của tính chất vật liệu gia công và nhiều nhân tố khác nữa.

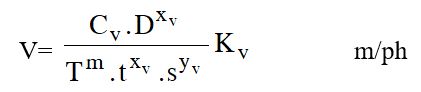

Tốc độ cắt khi doa đưọc tính theo công thức sau:

Xác định chế độ cắt khi khoét và doa:

Việc xác định chế độ cắt khi khoét, doa với kết cấu và hình dạng hợp lý nhất của dụng cụ cắt cần xuất phát từ các điều cơ bản sau đây:

-

Từ lượng dư gia công phải ưu tiên chọn chiều sâu cắt lớn nhất thường chọn chiều sâu cắt bằng lượng dư một phía.

-

Lượng chạy dao lớn nhất cho phép phải chọn bởi các điều kiện gia công lỗ ,đảm bảo độ chính xác ,độ bóng gia công và các nguyên công tiếp theo.

-

Từ lượng chạy dao công nghệ cho phép,từ tuổi bền hợp lý nhất của dụng cụ cắt mà chọn tốc độ cắt

-

Lượng chạy dao khi gia công bằng mũi khoét thép dụng cụ có thể tính theo công thức kinh nghiệm sau:

Trong đó :

- Cs -Hệ số tỷ

lệ phụ thuôc vào vật liệu gia công và các yếu tố công nghệ. Trị của số Cs có thể tra theo các sổ tay cơ khí

-

D-Đường kính mũi khoét mm

Lượng chạy dao khi gia công bằng mũi doa thép dụng cụ tính theo công thức

Một số chú ý khi doa

- Chỉ nên dao cưỡng bấc trong một số trường hợp như: các lỗ khoan, khoét, doa trên một lần gá hoặc các lỗ ngắn, lỗ lớn. Còn lại nên doa tuỳ động.

- Không nên doa các lỗ quá lớn, các lỗ có kích thước phi tiêu chuẩn, các lỗ ngắn, các lỗ không thông, các lỗ có rãnh, lỗ trên các loại vật liệu quá cứng hoặc quá mềm.

- Thường doa đI theo bộ khoan-khoét-doa và dao doa khá đắt tiền nên dao chỉ sửdụng có hiệu quả khi sản lượng gia công đủ lớn.

Xem thêm: Thế Nào Là Khoan, Khoét, Doa Và Taro?

Liên hệ

Bài viết gần đây

- Máy Tiện Swiss Type Star SB-20 với Citizen A20-VII, Hanwha XE20 và Tsugami SS20MH-III-5AX tại Việt Nam

- Hướng Dẫn Quy Cách Đặt Tên Collet Chuck Guide Bushing Daiyac

- Máy Tiện Swiss Type Star SL-10 với Hanwha XD-10 và Tornos Swiss GT-13 tại Việt Nam

- So Sánh Máy Tiện Swiss Type Star SD-26 với Hanwha XD26III, XDI26, XE26 và Tornos Swiss GT 26, EvoDECO 20 tại Việt Nam

- Dụng Cụ Cắt Gọt: Tổng Quan Chuyên Sâu Các Loại Dao Tiện, Dao Phay, Mũi Khoan Tối Ưu Hiệu Suất Gia Công CNC

- Dụng Cụ Cắt Gọt Cơ Khí Chính Xác | Giải Pháp Toàn Diện Cho Gia Công CNC Từ Hutscom.vn

- Máy Tiện SwissType Star SB-20RII Đầu Tiên Tại Thị Trường Việt Nam

- Máy Gia Công Khuôn Mẫu: Giải Pháp Tối Ưu Cho Sản Xuất Chính Xác

- Chương Trình Khuyến Mãi Mua Insert LOMU1004 Tặng Cán MEW của Kyocera | Hutscom.vn

- Cách Tính Chiều Cao Ren và Bước Ren: Hướng Dẫn Chi Tiết Cho Gia Công Chính Xác

- Cán Dao Tiện và Dao Tiện: Hướng Dẫn Chọn Lựa và Tối Ưu Gia Công

- Các Loại Dao Phay: Hướng Dẫn Chọn và Ứng Dụng Trong Gia Công CNC

- Dụng Cụ Cắt Gọt Kim Loại Cho Máy Tiện Star: Giải Pháp Tối Ưu Hóa Gia Công

- Phân Tích Dụng Cụ Cắt Gọt Cơ Khí Trong Gia Công Chính Xác

- Phân Tích Phụ Kiện Máy Auto Lathe, Máy Phay và Máy Tiện

![]()

Hutscom chuyên phân phối, mua bán linh kiện, phụ kiện dụng cụ cơ khí chính xác và bán lẻ các sản phẩm dụng cụ cắt gọt gia công cơ khí từ các thương hiệu lớn trên thế giới

- Địa chỉ: Phòng G7, Số 6 Phùng Khắc Khoan, Phường Sài Gòn, TPHCM

- Hotline: 0903867467

- Mail: sales@hutscom.vn

- Website: https://hutscom.vn/

- Youtube: https://www.youtube.com/@hutscom5987

- Facebook: Hoang Uyen Technology Solutions Commerce Co., Ltd