Những Tips Nên Lưu Ý Khi Gia Công Khoan CNC

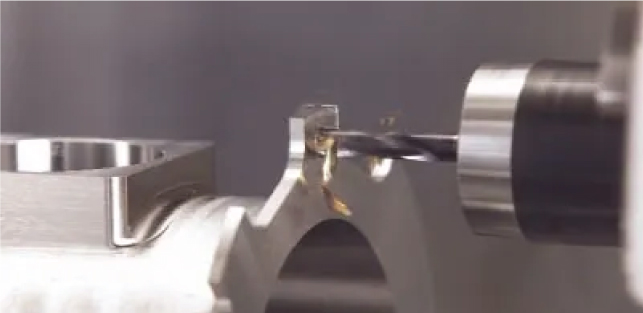

Gia công khoan CNC là ứng dụng rất phổ biến trong các xưởng gia công cơ khí chính xác, để có thể tối ưu quá trình khoan của bạn, Hutscom xin chia sẻ một số tips có thể hữu ích cho quá trình gia công khoan CNC

Tips về tưới nguội trong quá trình Khoan

Sở hữu hệ thống tuối nguội hay nguồn cung cấp chất làm mát là rất quan trọng để đạt được hiệu suất thành công trong quá trình khoan. Hệ thống tuối nguội sẽ hỗ trợ bạn:

-

Bẻ phoi, đẩy phoi ra khỏi lỗ khoan

-

Cải thiện chất lượng bề mặt lỗ

-

Cải thiện tuổi thọ dụng cụ cắt gọt

Thể tích bể chứa dầu tưới nguội phải lớn hơn từ 5-10 lần so với thể tích dầu tưới mà máy bơm cung cấp mỗi phút. Điều quan trọng là phải có đủ lưu lượng dầu tưới nguội, chất làm mát trong suốt quá trình vận hành.

Dầu pha nước nên luôn được sử dụng với điều kiện phun cao áp. Hỗn hợp dầu và nước nên có từ 5-12% dầu để tối ưu tuổi thọ của dụng cụ cắt gọt (tỉ lệ nâng lên 10-15% khi bạn cần khoan inox hoặc vật liệu hợp kim chịu nhiệt). Khi tăng tỷ lệ dầu trong dung dịch chất làm mát, hãy luôn kiểm tra với nhà phân phối dầu để đảm bảo không vượt quá tỷ lệ phần trăm dầu được khuyến nghị.

Nếu có thể, luôn luôn ưu tiện tưới nguội nội (internal coolant) so với phương pháp tưới nguội ngoài.

Sử dụng Dầu nguyên chất giúp cải thiện khả năng bôi trơn và có lợi khi khoan inox. Luôn sử dụng với hệ thống phun cao áp. Mũi khoan hợp kim nguyên khối và mũi khoan gắn mảnh hợp kim đều sử dụng tốt với dầu nguyên chất

Sử dụng giải pháp thổi khí có thể thành công trong điều kiện thuận lợi, đặc biệt là đối với một số trường hợp khoan vật liệu gang và nhôm. Khi đó bạn nên điều chỉnh giảm tốc độ cắt do nhiệt độ tăng cao, từ đó có thể ảnh hưởng tuổi thọ của dụng cụ.

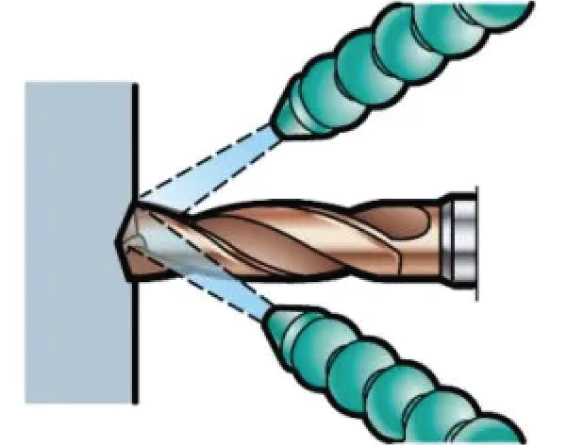

Tưới nguội nội (Internal Coolant)

Phương án tưới nguội nội luôn được ưu tiên để tránh kẹt phoi, đặc biệt là đối với vật liệu sinh ra phoi dài hoặc khi khoan chi tiết có lỗ sâu hơn 3 lần đường kính (>3D).

Khi khoan nằm ngang, hệ thống bơm của bạn cần phải có lực bơm đủ mạnh khiến dòng nước làm mát chảy xịt thẳng từ mũi khoan ít nhất là 30 cm

Tưới nguội ngoài (External Coolant)

Bạn chỉ nên sử dụng phương pháp tưới nguội bên ngoài khi quá trình khoan tạo ra phoi tốt và khi khoan lỗ nông. Để cải thiện khả năng thoát phoi, cần ít nhất một vòi phun chất làm mát (hai vòi nếu phương pháp mũi khoan đứng yên, phôi quay) phải đặt ở vị trí hướng gần với trục dụng cụ.

Lưu ý: Không bao giờ áp dụng khoan không tưới nguội đối với :

-

Các vật liệu thuộc M (inox) và S (vật liệu chịu nhiệt)

-

Khoan gắn mảnh insert

Hệ thống bơm cao áp ~70bar (High Pressure Coolant)

Những lợi ích khi bạn sử dụng hệ thống tưới nguội bơm cao áp là:

-

Tuổi thọ dụng cụ dài hơn do hiệu quả làm mát được cải thiện

-

Cải thiện khả năng thoát phoi và có thể kéo dài tuổi thọ của dụng cụ khi khoan các vật liệu sinh phoi dài như inox

-

Cải thiện độ ổn định do di tản chip tốt hơn

-

Cung cấp đủ lưu lượng cho một áp suất và giúp kích thước lỗ ổn định sau khoan

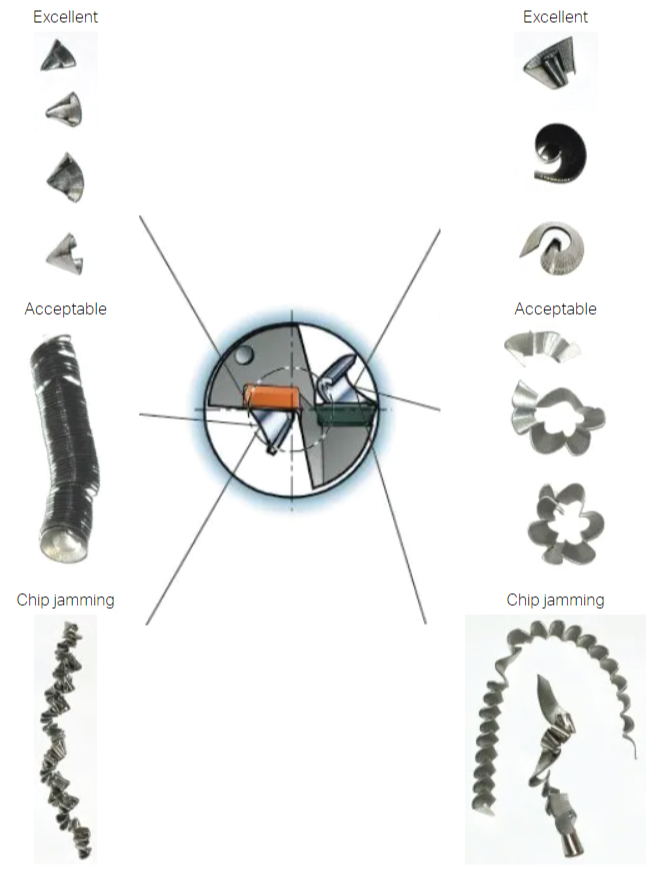

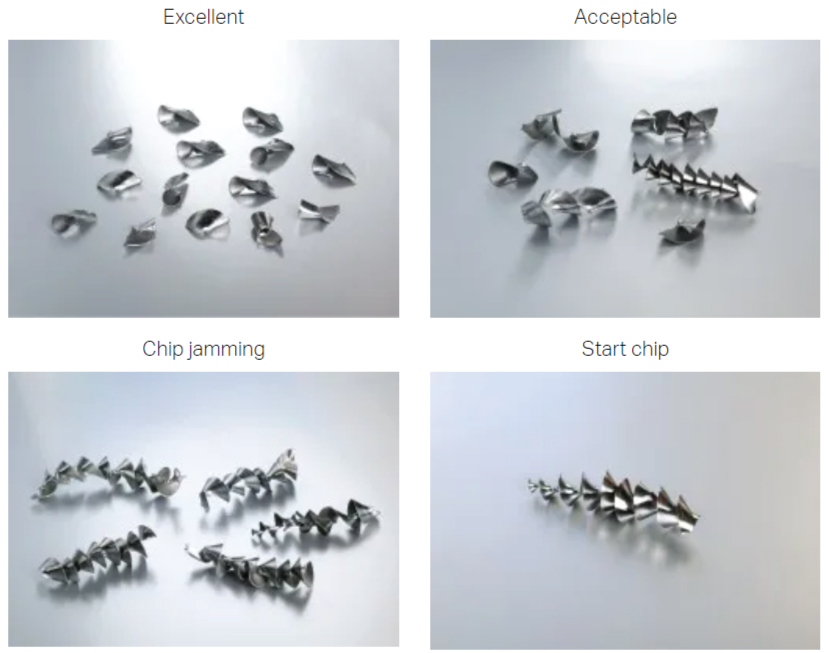

Mẹo kiểm soát phoi

Sự hình thành phoi và thoát phoi là những vấn đề quan trọng trong quá trình khoan và phụ thuộc vào vật liệu phôi, thiết kế hình học mũi khoan, insert khoan, áp suất bơm, lưu lượng và chế độ cắt.

Kẹt chip trong quá trình khoan có thể gây ra chuyển động xuyên tâm của mũi khoan, từ đó gây đó ảnh hưởng đến chất lượng lỗ, tuổi thọ mũi khoan, hoặc làm gãy mũi khoan, gãy insert khoan.

Hình dạng phoi có thể chấp nhận được khi phoi có thể được thoát khỏi lỗ khoan mà không bị xáo trộn. Cách tốt nhất để xác định điều này là lắng nghe trong quá trình khoan. Âm thanh tạo ra trong quá trình khoan nhất quán có nghĩa là quá trình thoát phoi tốt, ngược lại khi âm thanh bị gián đoạn cho thấy phôi bị kẹt. Kiểm tra lực bước tiến hoặc bộ theo dõi thông số trên màn hình điều khiển. Nếu có bất thường, có thể do kẹt phoi.

Bạn có thể nhìn vào hình dạng phoi. Nếu phoi sinh ra dài và bị uốn cong, thì hiện tượng kẹt phoi đã xảy ra. Hoặc nhìn vào lỗ khoan, nếu xảy ra hiện tượng kẹt chip, bề mặt thành lỗ sẽ không bằng phẳng và bạn có thể nhìn thấy bằng mắt thường.

Mẹo để tránh kẹt phoi

-

Đảm bảo áp dụng chế độ cắt và hình dạng mũi khoan được khuyến cáo

-

Thường xuyên kiểm tra hình dạng phoi từ đó điều chỉnh feed và tốc độ

-

Thường xuyên kiểm tra lưu lượng và áp suất hệ thống tưới nguội

-

Kiểm tra các góc cắt. Các phoi dài có thể được gây ra khi lưỡi cắt bị mẻ, bị hỏng

-

Kiểm tra phôi để xem có thay đổi thành phần nguyên liệu so với lần gia công trước, từ đó điều chỉnh chế độ cắt phù hợp.

Đánh giá hình dạng phoi trong quá trình khoan

Đối với mũi khoan gắn mảnh

Đối với mũi khoan nguyên khối

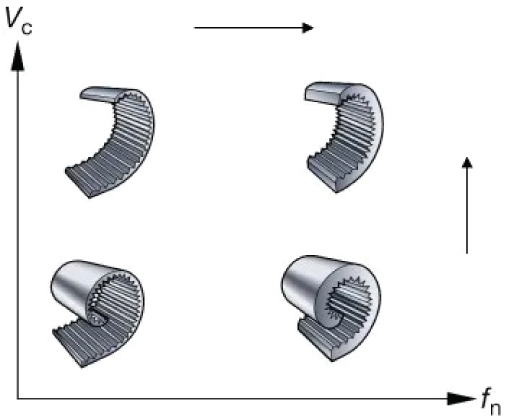

Lưu ý về thiết lập bước tiến và vận tốc

Ảnh hưởng của tốc độ cắt - Vc (m/min)

Trong quá trình khoan, tốc độ cắt là yếu tố chính, cùng với độ cứng của vật liệu phôi, ảnh hưởng đến tuổi thọ của dụng cụ và tiêu thụ điện năng

-

Tốc độ cắt là yếu tố lớn nhất quyết định tuổi thọ của dao

-

Tốc độ cắt ảnh hưởng đến công suất Pc (kW) và mô-men xoắn Mc (Nm)

-

Tốc độ cao hơn tạo ra nhiệt độ cao hơn và tăng mài mòn góc flank của mũi khoan, đặc biệt là ở góc ngoại vi

-

Tốc độ cao hơn có lợi cho việc hình thành phoi trong một số vật liệu mềm, vật liệu sinh phoi dài ví dụ thép có hàm lượng cacbon thấp

-

Nếu tốc độ cắt quá cao sẽ gây ra: mũi khoan bị mòn nhanh chóng, biến dạng dẻo, chất lượng hoàn thiện lỗ khoan kém và dung sai lỗ kém

-

Tốc độ cắt quá thấp gây tình trạng: Built-up edge, khả năng thoát phoi kém, kéo dài thời gian gia công

Ảnh hưởng của feed - fn (mm/r)

-

Ảnh hưởng đến quá trình hình thành phoi, độ hoàn thiện bề mặt và chất lượng lỗ khoan

-

Ảnh hưởng đến công suất Pc (kW) và mô-men xoắn Mc (Nm)

-

Bước tiến cao ảnh hưởng đến lực nạp Ff (N), cần xem xét khi điều kiện không ổn định

-

Góp phần vào ứng suất cơ học và nhiệt học

-

Nếu bước tiến cao: khó bẻ phoi hơn, bù lại rút ngăn thời gian gia công. Ít hao mòn công cụ hơn nhưng tăng nguy cơ gãy mũi khoan, chất lượng lỗ khoan giảm

-

Nếu bước tiến thấp: phoi sinh ra sẽ dài hơn, mỏng hơn, cải thiện chất lượng lỗ. Tăng khả năng mài mòn dụng cụ, kéo dài thời gian gia công

Khi khoan các chi tiết thành mỏng và yếu, bước tiế nên được giữ ở mức thấp.

Liên hệ

Bài viết gần đây

- Máy Tiện Swiss Type Star SB-20 với Citizen A20-VII, Hanwha XE20 và Tsugami SS20MH-III-5AX tại Việt Nam

- Hướng Dẫn Quy Cách Đặt Tên Collet Chuck Guide Bushing Daiyac

- Máy Tiện Swiss Type Star SL-10 với Hanwha XD-10 và Tornos Swiss GT-13 tại Việt Nam

- So Sánh Máy Tiện Swiss Type Star SD-26 với Hanwha XD26III, XDI26, XE26 và Tornos Swiss GT 26, EvoDECO 20 tại Việt Nam

- Dụng Cụ Cắt Gọt: Tổng Quan Chuyên Sâu Các Loại Dao Tiện, Dao Phay, Mũi Khoan Tối Ưu Hiệu Suất Gia Công CNC

- Dụng Cụ Cắt Gọt Cơ Khí Chính Xác | Giải Pháp Toàn Diện Cho Gia Công CNC Từ Hutscom.vn

- Máy Tiện SwissType Star SB-20RII Đầu Tiên Tại Thị Trường Việt Nam

- Máy Gia Công Khuôn Mẫu: Giải Pháp Tối Ưu Cho Sản Xuất Chính Xác

- Chương Trình Khuyến Mãi Mua Insert LOMU1004 Tặng Cán MEW của Kyocera | Hutscom.vn

- Cách Tính Chiều Cao Ren và Bước Ren: Hướng Dẫn Chi Tiết Cho Gia Công Chính Xác

- Cán Dao Tiện và Dao Tiện: Hướng Dẫn Chọn Lựa và Tối Ưu Gia Công

- Các Loại Dao Phay: Hướng Dẫn Chọn và Ứng Dụng Trong Gia Công CNC

- Dụng Cụ Cắt Gọt Kim Loại Cho Máy Tiện Star: Giải Pháp Tối Ưu Hóa Gia Công

- Phân Tích Dụng Cụ Cắt Gọt Cơ Khí Trong Gia Công Chính Xác

- Phân Tích Phụ Kiện Máy Auto Lathe, Máy Phay và Máy Tiện

![]()

Hutscom chuyên phân phối, mua bán linh kiện, phụ kiện dụng cụ cơ khí chính xác và bán lẻ các sản phẩm dụng cụ cắt gọt gia công cơ khí từ các thương hiệu lớn trên thế giới

- Địa chỉ: Phòng G7, Số 6 Phùng Khắc Khoan, Phường Sài Gòn, TPHCM

- Hotline: 0903867467

- Mail: sales@hutscom.vn

- Website: https://hutscom.vn/

- Youtube: https://www.youtube.com/@hutscom5987

- Facebook: Hoang Uyen Technology Solutions Commerce Co., Ltd