Mảnh dao tiện, Insert, Chip tiện hợp kim và cách chọn insert tiện hợp kim

Mảnh dao tiện, Insert, Chip tiện hợp kim là gì?

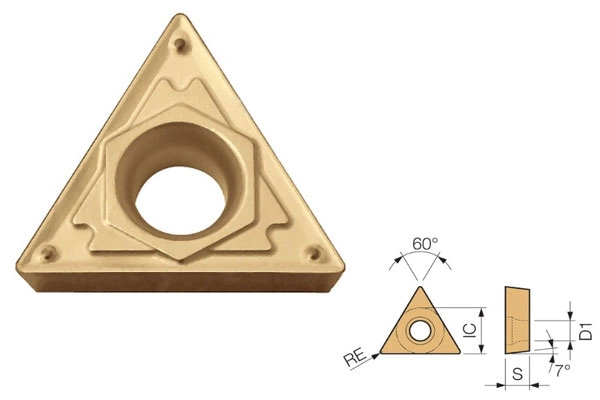

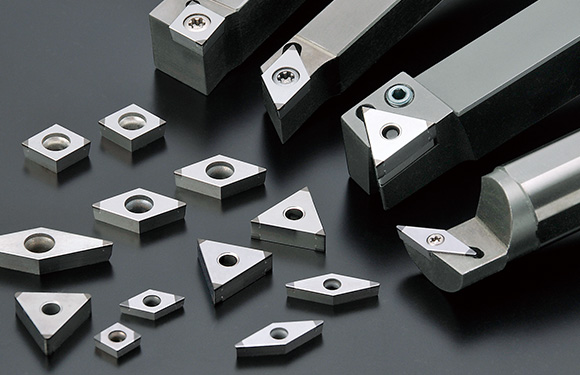

Mảnh dao tiện là dụng cụ cắt gọt được sử dụng trên các máy tiện (tiện CNC), dùng để tạo hình các chi tiết bằng phương pháp gia công tiện. Các loại mảnh tiện rất đa dạng về hình dáng cũng như kích thước cho nhiều nhu cầu gia công khác nhau.

Mảnh dao tiện có kích thước ngắn, được làm từ chất liệu hợp kim nên có màu sắc nguyên thuỷ. Ngoài ra mảnh dao tiện dùng để gắn vào dao giúp cho dao sắc bén hơn và cắt vật liệu chính xác, nhờ vào mảnh tiện thì người dùng mới gia công tốt các vật liệu có độ cứng khác nhau dễ dàng.

Dao tiện được tạo thành từ đa dạng các vật liệu khác nhau, phổ biến là thép hợp kim, thép cacbon, thép gió, kim loại gốm, hợp kim cứng… Dù là vật liệu nào để chế tạo dao tiện thì cũng cần phải đáp ứng được các yếu tố như có độ chịu nhiệt tốt, độ cứng cao, độ bền cao và có khả năng chống mài mòn tốt.

Để chọn các vật liệu làm dao tiện, nhà sản xuất thường lựa chọn theo tốc độ tiện. Nếu chỉ sử dụng cho tốc độ tiện thấp thì chỉ cần lựa chọn các vật liệu có độ cứng cao và độ bền mài mòn tốt. Nếu cần tốc độ tiện nhanh cần chọn lựa những vật liệu chế tạo dao tiện mang đến khả năng chịu nhiệt lớn cùng độ bền cao, độ cứng cao.

Phân loại mảnh dao tiện

Mảnh dao tiện hàn cố định

Mảnh dao tiện hợp kim hàn cố định với kết cấu vô cùng chắc chắn, người dùng chọn mảnh dao phù hợp và hàn cố định vào cán dao theo đúng yêu cầu kỹ thuật, độ bền bỉ cao

Mảnh dao tiện bắt vít

Mảnh dao tiện hợp kim bắt vít là loại được giữ cố định thông qua việc bắt vít, đây cũng là điểm lợi thế bởi người dùng có thể thay đổi được mảnh dao một các nhanh chóng, nếu mảnh dao bị mòn do cắt nhiều vật liệu cứng trong thời gian dài, chỉ cần mài lại và lắp vào là dùng được.

Mảnh dao tiện 1 mặt và 2 mặt

Bất kỳ dụng cụ cắt gọt nào cũng đều có Positive Insert (Dao tiện 1 mặt) và Negative Insert (Dao tiện 2 mặt). Và đây là dao cụ để gia công ứng dụng phay, tiện, khoan,… trong ngành cơ khí chính xác.

Dao tiện 1 mặt và 2 mặt (Positive Insert / Negative Insert) là gì?

Về cơ bản, dao cụ cắt gọt kim loại được sử dụng để gia công tiện, móc lỗ, khoan và tất cả các hoạt động gia công cắt gọt kim loại khác. Ngày nay Insert (chip) được phân chia thành các loại (type), lớp phủ (grade), hình dáng hình học (shape) khác nhau

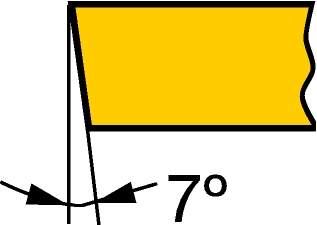

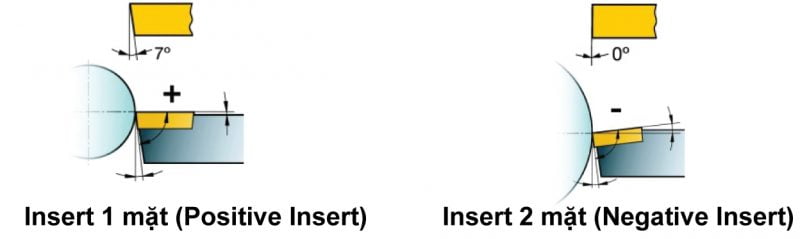

Hầu hết chúng ta đều biết về góc thoát phoi (clearance angle) của insert (dao tiện). Như tấm hình bên dưới bạn cũng có thể nhìn thấy góc thoát phoi insert là 7 độ, đây cũng chính là sự khác biệt chính giữa insert một mặt (positive insert) và insert hai mặt (negative)

Insert một mặt luôn có góc thoát phoi dao động từ 1° đến 90°, còn Insert hai mặt thì cố định không có góc thoát phoi hoặc góc thoát phoi bằng 0° hoặc ta có thể hiểu đơn giản rằng Insert nào có góc thoát phoi lớn hơn 0° thì tất cả đều là Insert một mặt

Một cách dễ nhận biết khác, từ nay khi bạn nhìn thấy mã sản phẩm insert, chỉ cần chú ý đến kí tự thứ 2. Nếu là chữ N thì đó là Insert hai mặt, còn là khác chữ N thì tất cả đều là Insert một mặt

Ứng dụng của Insert tiện 1 mặt và 2 mặt

Mỗi loại Insert dù hai mặt hay một mặt đều phù hợp với 1 ứng dụng gia công nhất định

| Positive Insert (Insert 1 mặt) | Negative Insert (Insert 2 mặt) |

| Gia công lực cắt thấp | Gia công lực cắt lớn |

| Có góc thoát phoi | Không có góc thoát phoi |

| Phù hợp gia công móc lỗ hoặc tiện ngoài các chi tiết nhỏ | Lựa chọn đầu tiên khi bạn gia công tiện ngoài |

| Sử dụng số góc cắt x 1 mặt | Sử dụng nhiều góc cắt (số góc cắt x 2 mặt) |

| Phù hợp sử dụng trong điều kiện gia công tinh | Phù hợp sử dụng trong điều kiện gia công nặng như phá thô |

Cách chọn insert tiện hợp kim

Có nhiều yếu tố quyết định đến chất lượng sản phẩm vì vậy khi lựa chọn chip insert cần cẩn trọng lựa chọn thiết kế hình học, lớp nền, hình dạng, kích thước insert, góc lưỡi dao và góc tiếp xúc của insert để gia công kiểm soát phoi tốt nhất

Thiết kế hình học Insert

Thiết kế hình học Insert có thể phân chia thành 3 loại cơ bản:

-

Tiện phá thô: D.O.C lớn (độ sâu 1 lần cắt cao) kết hợp cùng bước tiến (feed rate) cao, yêu cầu insert các góc cắt thiết kê cứng cáp nhất

-

Tiện bán tinh: D.O.C và bước tiến mức trung bình

- Tiện tinh: D.O.C và bước tiến thấp nhất, hoạt động yêu cầu gia công lực cắt thấp

Lớp nền Insert tiện

-

Thành phần gia công (ISO P, M, K, N, S, H)

-

Ứng dụng gia công (Tinh, bán tinh, phá thô)

-

Điều kiện gia công (tốt, trung bình, khó)

-

Thiết kế hình học và lớp nền Insert là các yếu tố bổ sung cho nhau, ví dụ, các lớp nền cứng có thể bù đắp cho sự thiếu vững chắc của thiết kế hình học Insert.

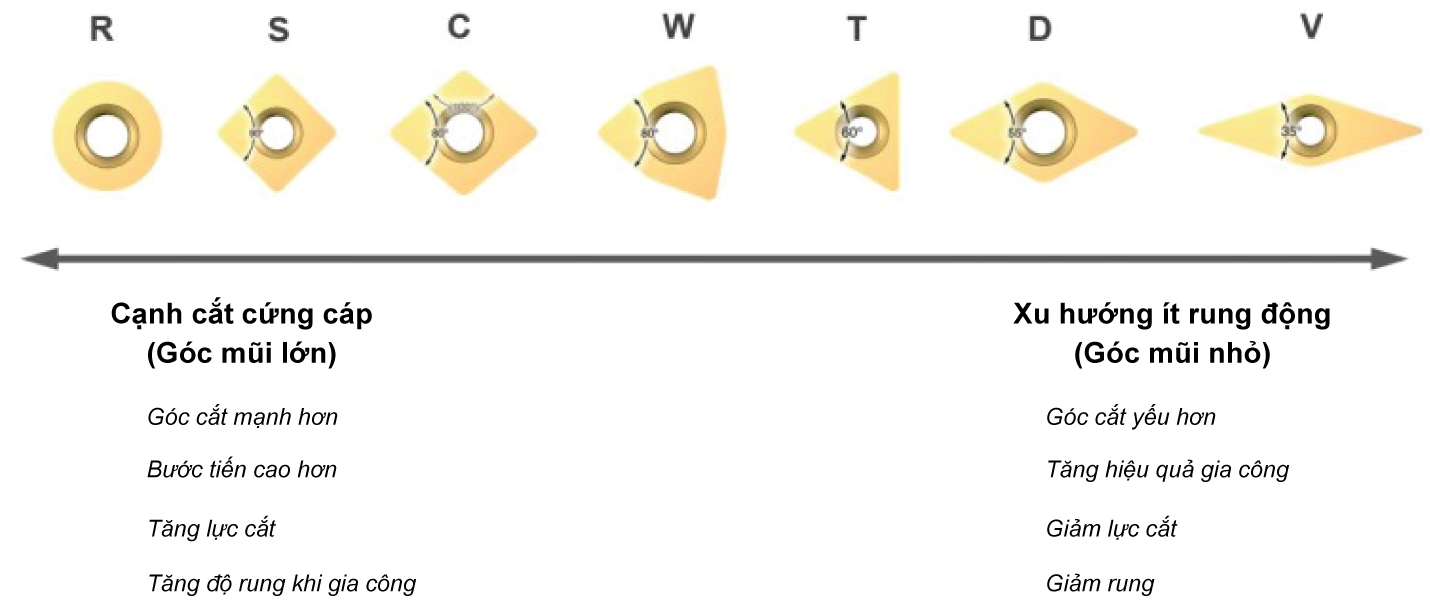

Hình dạng Insert

Hình dạng insert phải được chọn liên quan đến khả năng tiếp cận góc vào yêu cầu của công cụ. Góc mũi lớn nhất có thể nên được chọn để tăng độ bền và độ tin cậy. Tuy nhiên, điều này phải được cân bằng với sự thay đổi của các ứng dụng gia công cần được thực hiện, không phải lúc nào chúng ta cũng chọn Insert góc mũi lớn nhất

Sử dụng Insert góc mũi lớn đòi hỏi nhiều máy móc thiết bị công suất lớn hơn và và có xu hướng rung động cao hơn khi lựa chọn Insert góc mũi nhỏ hơn

Insert có góc mũi nhỏ thì yếu hơn và có góc cắt nhỏ, điều này khiến insert dễ bị ảnh hưởng với tác động của nhiệt trong quá trình gia công.

Kích thước Insert

Chọn kích thước Insert tùy thuộc vào nhu cầu ứng dụng và không gian cho công cụ cắt trong ứng dụng. Sử dụng kích thước Insert lớn hơn gia công sẽ có sự ổn định tốt hơn. Đối với gia công nặng như phá thô, kích thước Insert thường cao hơn IC 25 mm (1 inch). Khi tiện tinh, kích thước Insert trong nhiều trường hợp có thể được giảm.

Bán kính góc dao, lưỡi cắt

Bán kính góc dao RE, là một yếu tố quan trọng trong hoạt động tiện. Insert có sẵn trong một số kích cỡ của bán kính mũi như 0.2 – 0.4 – 0.8 .. Việc lựa chọn phụ thuộc vào độ sâu cắt D.O.C và bước tiến feed và bề mặt hoàn thiện sau gia công, khả năng bẻ phoi và độ cứng của Insert

Góc RE nhỏ

-

Lý tưởng, phù hợp với Ap thấp

-

Giảm rung khi gia công

-

Góc cắt yếu

Góc RE lớn

-

Gia công Ap cao

-

Bước tiến lớn (high feed rate)

-

Góc cắt vững chắc

-

Lực cắt hướng tâm tăng

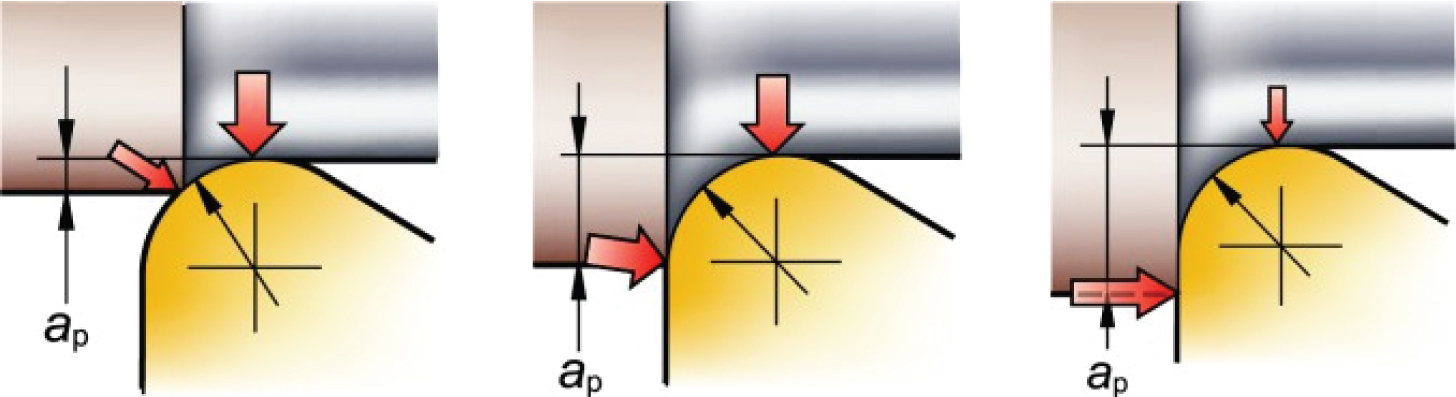

D.O.C và lực cắt

Mối quan hệ giữa bán kính mũi dao và độ sâu cắt D.O.C ảnh hưởng đến xu hướng rung khi gia công. Các lực hướng tâm đẩy insert ra khỏi bề mặt cắt và đẩy insert theo góc hướng trục hơn khi độ sâu cắt tăng.

Tốt nhất là có nhiều lực hướng dọc trục hơn là lực hướng tâm. Các lực hướng tâm cao có thể có tác động tiêu cực đến hành động cắt có thể dẫn đến rung động và hoàn thiện bề mặt xấu.

Theo nguyên tắc chung, chọn bán kính mũi RE bằng hoặc nhỏ hơn độ sâu cắt Ap.

Insert một mặt hay hai mặt

Insert hai mặt (Negative Insert) có góc thoát phoi bằng 0°, trong khi Insert một mặt (Positive Insert) có góc thoát phoi nhỏ hơn 90 °. Hình minh họa của loại Positive Insert và Negative Insert cho thấy cách Insert được lắp ráp cán dao và góc nghiên khi tiếp xúc phôi.

Góc tiếp xúc

Góc tiếp xúc KAPR (hoặc góc dẫn Lead PISR), là góc giữa cạnh cắt và hướng bước nạp. Điều quan trọng là chọn góc vào / dẫn chính xác để thao tác tiện thành công. Các góc tiếp xúc KAPR và góc dẫn PISR sẽ ảnh hưởng:

-

Hình dáng phoi

-

Hướng lực cắt

-

Chiều dài cạnh cắt khi gia công

Góc tiếp xúc lớn (góc dẫn nhỏ)

-

Lực lượng được hướng về phía chấu kẹp phôi. Có ít xu hướng rung động

-

Khả năng tiện vai

-

Lực cắt cao hơn

-

Dễ bị mài mòn khi gia công phôi Heat-resistant supper alloy và thép sau nhiệt

Góc tiếp xúc nhỏ (góc dẫn lớn):

-

Các lực cắt hướng tâm tăng dần hướng vào phôi sẽ gây ra hiện tượng rung\

-

Giảm lực cắt

-

Gia công bẻ phoi, phoi mỏng hơn bằng điều chỉnh tốc độ nạp cao hơn

-

Giảm mài mòn dao cụ

-

Không thể tiện vai góc 90°

Dụng cụ cắt gọt kim loại Kyocera

Xem thêm: Insert Cermet Kyocera

Kyocera là tập đoàn phát triển mạnh mẽ về các sản phẩm dao cụ cắt gọt kim loại nói chung và sản phẩm mảnh dao tiện nói riêng

Rất nhiều sản phẩm dao tiện Kyocera với lớp phủ mới được phát triển tung ra nhằm tăng tính chịu nhiệt, chống mài mòn và nâng cao tuổi thọ sản phẩm điển hình như dòng Cermet phủ CVD - CCX mới nhất chuyên gia công tinh và rút ngắn thời gian

Ngoài ra, thương hiệu Kyocera còn phát triển dòng cán dao tiện hợp kim tưới nguội trong JCT để giảm nhiệt độ trong quá trình tiện giúp tăng độ bền cho dao tiện và kiểm soát phoi tốt hơn.

Hutscom tự hào là địa chỉ cung cấp các loại phụ kiện, dụng cụ cơ khí chính xác và các sản phẩm dụng cụ cắt gọt gia công cơ khí chính xác từ các thương hiệu uy tín hàng đầu trên thị trường hiện nay. Khách hàng yêu quí, chúng tôi sẽ luôn bên cạnh bạn để đưa ra các giải pháp tốt nhất với giá rẻ nhất cho bạn!

Liên hệ

Bài viết gần đây

- Hệ Sinh Thái Dao Tiện CNC Toàn Diện: Từ Mảnh Dao Tiện Ren Đến Cán Dao Chống Rung Tối Ưu Năng Suất

- Máy Tiện Swiss Type Star SB-20 với Citizen A20-VII, Hanwha XE20 và Tsugami SS20MH-III-5AX tại Việt Nam

- Hướng Dẫn Quy Cách Đặt Tên Collet Chuck Guide Bushing Daiyac

- Máy Tiện Swiss Type Star SL-10 với Hanwha XD-10 và Tornos Swiss GT-13 tại Việt Nam

- So Sánh Máy Tiện Swiss Type Star SD-26 với Hanwha XD26III, XDI26, XE26 và Tornos Swiss GT 26, EvoDECO 20 tại Việt Nam

- Dụng Cụ Cắt Gọt: Tổng Quan Chuyên Sâu Các Loại Dao Tiện, Dao Phay, Mũi Khoan Tối Ưu Hiệu Suất Gia Công CNC

- Dụng Cụ Cắt Gọt Cơ Khí Chính Xác | Giải Pháp Toàn Diện Cho Gia Công CNC Từ Hutscom.vn

- Máy Tiện SwissType Star SB-20RII Đầu Tiên Tại Thị Trường Việt Nam

- Máy Gia Công Khuôn Mẫu: Giải Pháp Tối Ưu Cho Sản Xuất Chính Xác

- Chương Trình Khuyến Mãi Mua Insert LOMU1004 Tặng Cán MEW của Kyocera | Hutscom.vn

- Cách Tính Chiều Cao Ren và Bước Ren: Hướng Dẫn Chi Tiết Cho Gia Công Chính Xác

- Cán Dao Tiện và Dao Tiện: Hướng Dẫn Chọn Lựa và Tối Ưu Gia Công

- Các Loại Dao Phay: Hướng Dẫn Chọn và Ứng Dụng Trong Gia Công CNC

- Dụng Cụ Cắt Gọt Kim Loại Cho Máy Tiện Star: Giải Pháp Tối Ưu Hóa Gia Công

- Phân Tích Dụng Cụ Cắt Gọt Cơ Khí Trong Gia Công Chính Xác

![]()

Hutscom chuyên phân phối, mua bán linh kiện, phụ kiện dụng cụ cơ khí chính xác và bán lẻ các sản phẩm dụng cụ cắt gọt gia công cơ khí từ các thương hiệu lớn trên thế giới

- Địa chỉ: Phòng G7, Số 6 Phùng Khắc Khoan, Phường Sài Gòn, TPHCM

- Hotline: 0903867467

- Mail: sales@hutscom.vn

- Website: https://hutscom.vn/

- Youtube: https://www.youtube.com/@hutscom5987

- Facebook: Hoang Uyen Technology Solutions Commerce Co., Ltd

Smart Prechinery

Smart Prechinery