Hướng Dẫn Lựa Chọn Dao Phay Nguyên Khối Cơ Bản

Như tên gọi, dao phay chính là dụng cụ cắt gọt được sử dụng để lắp lên máy phay thực hiện nguyên công phay trong gia công cơ khí.

Dao phay trên thị trường sẽ có 2 dạng chính là dao phay nguyên khối (solid endmill) hoặc dao phay gắn mảnh (indexable milling)

Để lựa chọn dao phay phù hợp với nhu cầu công việc, chúng ta nên tìm hiểu về các yếu tố chính sau

- Hình dạng, biên dạng dao phay

- Số me cắt

- Góc xoắn

- Vật liệu dao

- Lớp phủ

Biên dạng dao phay

Dao phay bao gồm các hình dạng phổ biến :

Square Endmill (hay có nhiều tên gọi khác như dao phay ngón, dao phay đầu bằng, dao phay trụ). Đây là một dao phay đa dụng, đầu dao tạo ra một góc 90°, là một trong những loại dao phổ biến nhất trên thị trường với nhiều kích cỡ đường kính khác nhau. Chúng ta lựa chọn dao phay khi cần phay các chi tiết có cạnh vuông 90° hoặc 180°, phay vai, phay rãnh.

Bull endmill Hay còn gọi là dao phay bo góc, là loại dao phay với bán kính góc tròn nhỏ được tạo ra bằng cách mở rộng vòng cung góc cạnh lưỡi dao. Dao phay bo góc được sử dụng khi phay các chi tiết có yêu cầu cung bo R ở phần đáy . Ngoài ra Bull endmill với góc bo R sẽ hạn chế vấn đề mẻ lưỡi cắt tốt hơn square endmill nên có thể ứng dụng phay thô trong một số trường hợp.

Ball endmill dao phay cầu được sử dụng phay để tạo những chi tiết có bề mặt cong hỗn hợp, biên dạng phức tạp. Thường được ứng dụng rộng rãi trong ngành khuôn mẫu, các bề mặt cong 3D.

Ngoài ra trên thị trường còn rất nhiều dạng hình học khác của dao phay như dao phay rãnh T, dao phay đuôi én góc 45°, góc 60°. Tùy theo từng bản vẽ, thiết kế chi tiết khác nhau mà bạn có thể cân nhắc lựa chọn

Số me cắt

Số lượng me cắt là một yếu tố quan trọng ảnh hưởng rất lớn đến chất lượng bề mặt sau gia công.

Số me cắt sẽ phụ thuộc vào nhu cầu gia công của bạn cũng như cách tính toán , sáng tạo của từng hãng sản xuất, còn tiêu chuẩn thông thường dao phay sẽ có những dạng 2 me, 3 me, 4 me hoặc 6 me, 8 me.

Với những loại dao 2 me thì lõi dao (core) nhỏ nên khi gia công sẽ thiếu độ ổn định, và chất lượng bề mặt sau gia công không cao. Điểm mạnh nhất của dòng dao 2 me là khả năng thoát phoi tốt nên dao 2 me thường được sử dụng để phay thô vật liệu mềm, phay rãnh đơn giản

Với những dạng 4 me trở lên thì điểm tiếp xúc với bề mặt vật liệu nhiều hơn, đáp ứng tốc độ gia công cao nên độ chính xác, độ bóng bề mặt sản phẩm sẽ tối ưu hơn so với khi sử dụng dao phay 2 me. Dao phay 4 me thường dùng để chạy tinh bề mặt hoặc các ứng dụng phay yêu cầu cao về chất lượng bề mặt sau gia công.

Còn dạng 3 me thường được sử dụng cho vật liệu phi sắt như đồng, nhôm, hoặc dải vật liệu có ký hiệu N… Những loại vật liệu này khá mềm, dễ bóc tách tuy nhiên vấn đề bám dính khi gia công rất đáng lưu tâm. Với dòng dao 3 me, nhờ góc độ phân bố đều giữa các me cắt, khả năng thoát phoi ổn định, sẽ tránh được vấn đề dính phoi gây hiện tượng lẹo dao khi gia công trên các dạng vật liệu này. Do khi gia công sẽ sinh nhiệt và các vật liệu dải N có cơ tính dẻo, từ đó phoi sinh ra sẽ bị biến dạng dẻo, dính lên me cắt thay vì thoát phoi như các vật liệu kim loại.

Góc xoắn dao

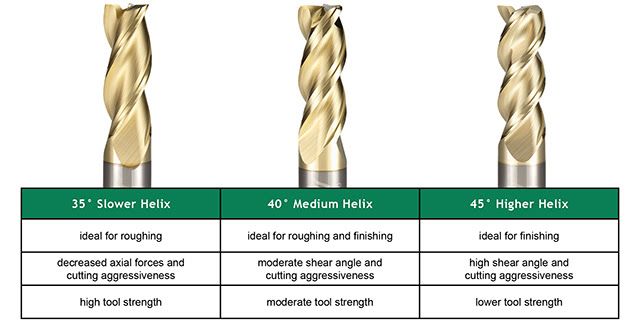

Đây là một yếu tố thường ít được quan tâm khi chọn dao phay. Tuy nhiên góc xoắn dao sẽ ảnh hưởng đến độ bền của dao thông qua việc thoát phoi và chất lượng bề mặt sau gia công. Thông thường sẽ có 2 loại góc xoắn phổ biến 30° và 45°

Góc xoắn càng lớn lực cắt càng cao, khả năng thoát phoi thấp, bù lại thì chi tiết bạn gia công đạt chất lượng bề mặt tốt nên thường được ứng dụng cho công đoạn phay tinh.

Ngược lại góc xoắn nhỏ thì khả năng thoát phoi tốt hơn nhưng tần số tiếp xúc giữa dao phay và bề mặt chi tiết gia công ít hơn so với dao phay có góc xoắn lớn nên được ứng dụng cho công đoạn gia công thô vì công đoạn này không yêu cầu cao về chất lượng bề mặt sau gia công.

Vì vậy hãy cân nhắc lựa chọn góc xoắn cho phù hợp với từng công đoạn trong quá trình gia công, nếu bạn phay thô hãy chọn dao góc xoắn nhỏ như 30°, nếu bạn phay tinh hãy chọn góc xoắn lớn hơn từ 40° trở lên để chất lượng bề mặt hoàn thiện cao.

Lớp phủ dao

Hiện nay phương pháp phủ phổ biến cho dao phay là công nghệ phủ PVD (lắng đọng hơi vật lý ) - đây là phương pháp phủ màu dựa vào các trạng thái của kim loại màu ở nhiệt độ cao trong môi trường chân không và thổi khí hiếm. Với phương pháp này sẽ tăng cường độ cứng, khả năng chịu mài mòn, chịu nhiệt... cho dao phay.

Những lớp phủ từ công nghệ này phổ biến trên thị trường cho dao phay thường là phủ TIN, phủ AlTiN, phủ TiCN... Với độ dày khoảng 7µm trở lại, lớp phủ như một lớp áo giáp có tác dụng tăng tuổi thọ, tăng tính chịu nhiệt và tốc độ cắt cho dao phay.

Thông thường các lớp phủ PVD có thể gia công tốt cho các vật liệu dải P, M, K, S, H riêng vật liệu dải N thì bạn nên lựa chọn dao phay không phủ hoặc lớp phủ có khả năng chống bám dính phoi.

Ngoài ra, mỗi NSX còn phát triển riêng cho mình những loại lớp phủ đặc trưng bằng cách thêm bớt các thành phần hóa học để phục vụ cho thị trường mục tiêu.

Ví dụ, HUTSCOM hiện đang là đại diện Maker Hitachi Tools (nay đã được đổi tên thành Moldino), với thị trường mục tiêu là ngành gia công khuôn mẫu. Moldino đã nghiên cứu và phát triển lớp phủ TH3 mới nhất cho dao phay. Sử dụng dao phay với lớp phủ TH3, bạn có thể gia công tốt vật liệu có độ cứng lên đến 72HRC, điều mà ít NSX làm được.

Tương tự NSX Kyocera SGS đã trang bị cho mình lớp phủ Ti-NAMITE-B cho series S-Carb có khả năng chống bám dính nên có thể gia công tốt cho vật liệu dải N.

Vật liệu dao

Vật liệu cấu thành nên dao phay sẽ có ba loại chính :

- Thép gió (HSS)

- Hợp kim (carbide)

- Ceramic

Đầu tiên là Thép gió tuy là thép gió nhưng độ cứng của dao cũng rất tốt trung bình từ 65-70HRC. Ưu điểm khi sử dụng dao phay thép gió là chi phí đầu tư dao cụ thấp, khá phổ biến nhưng độ bền, độ ổn định thấp, phù hợp với nhu cầu gia công không cần độ chính xác cao(bạn có thể tăng độ bền dao cụ với option thêm các lớp phủ Tin, TiAln)

Carbide (hợp kim) Đầu tư chi phí vào Dao phay hợp kim có giá thành cao hơn so với dao phay thép gió nhưng bù lại độ ổn định, độ bền và độ chính xác mang lại sẽ vượt trội hơn, bạn có thể phay tốc độ cao, hiệu suất cao với dao phay hợp kim, điều mà dao phay thép gió khó có thể đạt được.

Một vật liệu dao phay nữa hiện này chưa đươc sử dụng phổ biến là ceramic. Dao phay ceramic được sử dụng riêng cho các vật liệu phôi kí hiệu S (vật liệu không sinh nhiệt) như titan, Inconel.

Trên đây là một số thông tin chung để mọi người có cái nhìn khái quát hơn về dao phay cơ khí. Tuy nhiên để tìm một mã dao đáp ứng yêu cầu gia công còn phải xem xét nhiều yếu tố liên quan như máy móc , điều kiện gia công,yêu cầu cụ thể bản vẽ ....

Ngoài ra còn 1 số yếu tố như kích thước, quy cách sản phẩm dao phay cũng cần quan tâm khi bạn đã chọn được những yếu tố trên. Ví dụ chi tiết bạn nhỏ và có hốc sâu, bạn nên sử dụng dao phay long neck (cổ dài) để có thể gia công ở những vị trí mà dao phay thường khó có thể tiếp cận được

Liên hệ

Bài viết gần đây

- Dụng Cụ Cắt Gọt: Tổng Quan Chuyên Sâu Các Loại Dao Tiện, Dao Phay, Mũi Khoan Tối Ưu Hiệu Suất Gia Công CNC

- Dụng Cụ Cắt Gọt Cơ Khí Chính Xác | Giải Pháp Toàn Diện Cho Gia Công CNC Từ Hutscom.vn

- Máy Tiện SwissType Star SB-20RII Đầu Tiên Tại Thị Trường Việt Nam

- Máy Gia Công Khuôn Mẫu: Giải Pháp Tối Ưu Cho Sản Xuất Chính Xác

- Chương Trình Khuyến Mãi Mua Insert LOMU1004 Tặng Cán MEW của Kyocera | Hutscom.vn

- Cách Tính Chiều Cao Ren và Bước Ren: Hướng Dẫn Chi Tiết Cho Gia Công Chính Xác

- Cán Dao Tiện và Dao Tiện: Hướng Dẫn Chọn Lựa và Tối Ưu Gia Công

- Các Loại Dao Phay: Hướng Dẫn Chọn và Ứng Dụng Trong Gia Công CNC

- Dụng Cụ Cắt Gọt Kim Loại Cho Máy Tiện Star: Giải Pháp Tối Ưu Hóa Gia Công

- Phân Tích Dụng Cụ Cắt Gọt Cơ Khí Trong Gia Công Chính Xác

- Phân Tích Phụ Kiện Máy Auto Lathe, Máy Phay và Máy Tiện

- Phân Tích Các Loại Đầu Kẹp Dao CNC Trong Cơ Khí Chính Xác

- Tổng Quan Máy Tiện Swiss Type Star Micronics tại Việt Nam

- Lợi Thế Cạnh Tranh của Máy Tiện Star Swiss Type tại Việt Nam

- So Sánh Star SR-32 với Hanwha, Tsugami và Tornos trong Phân Khúc Máy Tiện Swiss Type

![]()

Hutscom chuyên phân phối, mua bán linh kiện, phụ kiện dụng cụ cơ khí chính xác và bán lẻ các sản phẩm dụng cụ cắt gọt gia công cơ khí từ các thương hiệu lớn trên thế giới

- Địa chỉ: Phòng G7, Số 6 Phùng Khắc Khoan, Phường Sài Gòn, TPHCM

- Hotline: 0903867467

- Mail: sales@hutscom.vn

- Website: https://hutscom.vn/

- Youtube: https://www.youtube.com/@hutscom5987

- Facebook: Hoang Uyen Technology Solutions Commerce Co., Ltd