Giới Thiệu Về Insert Ceramic Trong Gia Công Cơ Khí

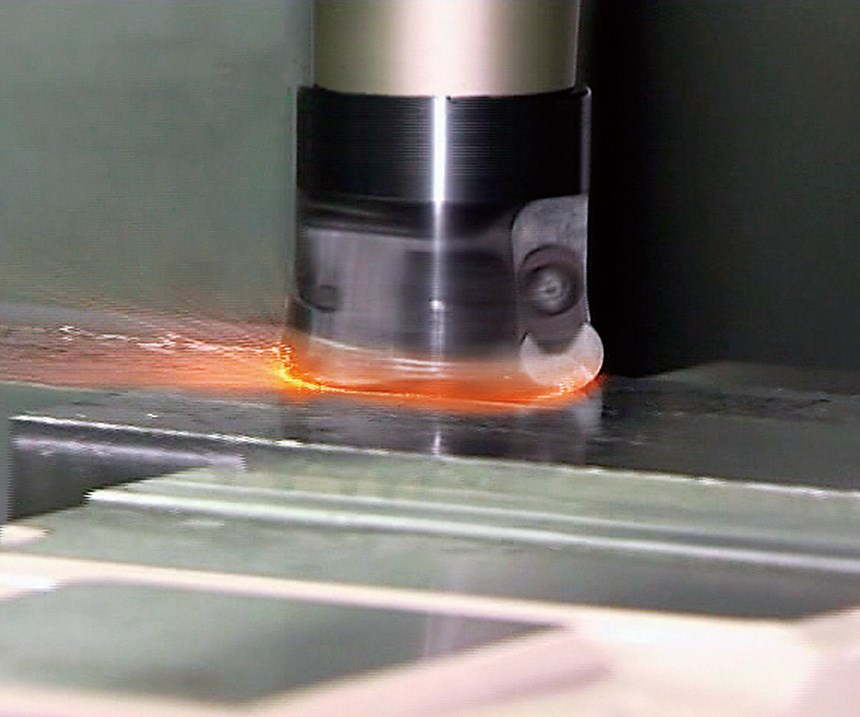

Insert ceramic là một trong những vật liệu quan trọng trong ngành gia công cơ khí chính xác, đặc biệt khi cần đạt độ bền nhiệt và chống mài mòn cao. Khác với insert kim loại truyền thống, ceramic có khả năng chịu nhiệt lên đến 1200°C, giúp tăng hiệu suất gia công ở tốc độ cao.

Nhờ đặc tính cứng và ổn định hóa học, insert ceramic thường được ứng dụng trong các quy trình tiện, phay, và doa chi tiết hợp kim cứng. Bài viết này sẽ phân tích chi tiết các loại insert ceramic phổ biến, ưu nhược điểm, và cách lựa chọn phù hợp cho từng ứng dụng cụ thể.

Đặc Tính Và Lợi Ích Của Insert Ceramic

Insert ceramic được ưa chuộng nhờ khả năng duy trì độ cứng ở nhiệt độ cao, giảm thiểu hiện tượng biến dạng nhiệt. So với carbide hay kim cương đa tinh thể (PCD), ceramic có hệ số ma sát thấp hơn, giúp kéo dài tuổi thọ dụng cụ và giảm chi phí thay thế.

Một ưu điểm khác của ceramic là khả năng chống oxy hóa tốt, phù hợp với môi trường gia công khô (không dùng dung dịch làm mát). Điều này không chỉ tiết kiệm chi phí mà còn thân thiện với môi trường. Tuy nhiên, do độ dòn cao, insert ceramic đòi hỏi máy móc có độ cứng vững và hệ thống giảm rung tốt.

Các Loại Insert Ceramic Phổ Biến Hiện Nay

1. Oxide Ceramic (Alumina - Al₂O₃)

Oxide ceramic là loại phổ biến nhất, chủ yếu làm từ alumina tinh khiết hoặc pha thêm zirconia (ZrO₂) để tăng độ dai. Vật liệu này có khả năng chịu nhiệt tốt và ít phản ứng với kim loại, phù hợp để gia công gang, thép hợp kim, và một số vật liệu phi kim.

Tuy nhiên, oxide ceramic kém bền khi gia công vật liệu cứng như inconel hoặc titanium. Để khắc phục, nhà sản xuất thường phủ thêm lớp TiC hoặc TiN để cải thiện độ bền cắt.

2. Nitride Ceramic (Si₃N₄ - Silicon Nitride)

Silicon nitride có độ dai va đập cao hơn alumina, thích hợp cho gia công thô và bán tinh. Loại này thường được dùng để tiện và phay hợp kim niken, thép không gỉ, và vật liệu đúc.

Nhược điểm của nitride ceramic là giá thành cao và khó gia công tinh do độ cứng không ổn định ở nhiệt độ cực cao. Tuy vậy, nó vẫn là lựa chọn tối ưu cho các ứng dụng đòi hỏi độ bền cơ học lớn.

3. Mixed Ceramic (Al₂O₃ + TiC/TiN)

Mixed ceramic kết hợp alumina với carbide hoặc nitride titan, mang lại độ cứng và độ dai cân bằng. Loại này phù hợp để gia công thép đã qua tôi luyện, gang cầu, và một số hợp kim nhôm.

Nhờ khả năng chống mài mòn vượt trội, mixed ceramic thường được dùng trong sản xuất hàng loạt. Tuy nhiên, nó không phát huy hiệu quả với vật liệu có tính dẻo cao như đồng hoặc nhôm nguyên chất.

4. Whisker-Reinforced Ceramic (Al₂O₃ + SiC)

Ceramic cốt sợi silicon carbide (SiC) có độ bền gấp 2–3 lần alumina thông thường, nhờ cấu trúc sợi siêu nhỏ giúp phân tán ứng suất. Vật liệu này lý tưởng để gia công hợp kim chịu nhiệt (superalloy) và thép dụng cụ.

Dù có giá thành đắt đỏ, whisker-reinforced ceramic giúp giảm thời gian gia công đáng kể nhờ tốc độ cắt cao. Tuy nhiên, nó đòi hỏi máy công cụ có công suất lớn và hệ thống giảm rung tối ưu.

Ứng Dụng Cụ Thể Của Insert Ceramic

Gia Công Vật Liệu Cứng Và Hợp Kim Nhiệt Độ Cao

Insert ceramic phát huy hiệu quả khi gia công vật liệu khó như inconel, hastelloy, hoặc thép tool. Nhờ khả năng chịu nhiệt, chúng duy trì độ bền ngay cả ở tốc độ cắt gấp 5–10 lần so với carbide.

Trong ngành hàng không vũ trụ, ceramic được dùng để gia công chi tiết turbine và vỏ động cơ phản lực. Độ ổn định hóa học giúp giảm thiểu biến dạng vi cấu trúc, đảm bảo độ chính xác tuyệt đối.

Gia Công Khô (Dry Machining)

Khác với carbide (cần dung dịch làm mát), ceramic hoạt động tốt trong điều kiện khô, giảm chi phí bảo trì và xử lý chất thải. Điều này đặc biệt hữu ích khi gia công gang hoặc thép không gỉ, vốn dễ bị nứt nhiệt nếu làm mát không đều.

Tuy nhiên, cần lưu ý rằng gia công khô làm tăng nhiệt độ vùng cắt, đòi hỏi máy móc có khả năng tản nhiệt tốt. Nếu không, phôi có thể bị biến cứng bề mặt (work hardening).

Lựa Chọn Insert Ceramic Phù Hợp

Theo Vật Liệu Gia Công

-

Thép hợp kim & gang: Oxide ceramic hoặc mixed ceramic.

-

Hợp kim niken & titan: Whisker-reinforced ceramic hoặc silicon nitride.

-

Vật liệu mềm (nhôm, đồng): Không khuyến nghị dùng ceramic, thay vào đó nên dùng PCD.

Theo Quy Trình Gia Công

-

Tiện tinh: Mixed ceramic với độ nhẵn bề mặt cao.

-

Phay thô: Silicon nitride do độ dai va đập tốt.

-

Gia công tốc độ cực cao: Whisker-reinforced ceramic.

Bảo Quản Và Bảo Dưỡng Insert Ceramic

Do tính dòn, insert ceramic cần được bảo quản trong hộp chống va đập và tránh ẩm ướt. Khi lắp đặt, cần siết chặt bằng cờ-lê định lực để tránh nứt vỡ do ứng suất cơ học.

Sau mỗi ca làm việc, nên vệ sinh bằng khí nén hoặc bàn chải mềm để loại bỏ phoi bám. Tránh dùng hóa chất tẩy rửa mạnh vì có thể làm hỏng lớp phủ bảo vệ.

Kết Luận

Insert ceramic là giải pháp tối ưu cho gia công cơ khí chính xác ở điều kiện khắc nghiệt, đặc biệt với vật liệu cứng và nhiệt độ cao. Tùy vào ứng dụng cụ thể, người dùng nên chọn loại ceramic phù hợp để tối đa hóa hiệu suất và tuổi thọ dụng cụ.

Để được tư vấn chi tiết về insert ceramic và các phụ kiện gia công khác, hãy liên hệ với Hutscom – đơn vị cung cấp giải pháp công nghệ hàng đầu trong lĩnh vực cơ khí chính xác!

FAQ về Insert Ceramic trong Gia Công Cơ Khí Chính Xác

1. Insert ceramic là gì và có vai trò gì trong gia công cơ khí?

Insert ceramic là lưỡi cắt làm từ vật liệu gốm (ceramic), được sử dụng trong tiện, phay và doa để gia công vật liệu cứng và hợp kim nhiệt độ cao. Theo Sandvik Coromant, insert ceramic chịu nhiệt lên đến 1200°C, giúp tăng tốc độ cắt và kéo dài tuổi thọ dao cụ so với carbide, đặc biệt phù hợp với gia công chính xác trong ngành hàng không và y tế.

2. Insert ceramic có ưu điểm gì so với insert carbide?

Insert ceramic có khả năng chịu nhiệt cao hơn (lên đến 1200°C so với 800°C của carbide), hệ số ma sát thấp và chống oxy hóa tốt, theo Kennametal. Điều này cho phép gia công khô, tiết kiệm chi phí làm mát và thân thiện với môi trường. Tuy nhiên, ceramic có độ dòn cao hơn, đòi hỏi máy móc cứng vững và giảm rung tốt.

3. Các loại insert ceramic nào phổ biến hiện nay?

Các loại phổ biến bao gồm oxide ceramic (Al₂O₃), nitride ceramic (Si₃N₄), mixed ceramic (Al₂O₃ + TiC/TiN) và whisker-reinforced ceramic (Al₂O₃ + SiC). Theo BIG KAISER, mỗi loại phù hợp với ứng dụng cụ thể: oxide ceramic cho gang, nitride ceramic cho hợp kim niken, mixed ceramic cho thép tôi luyện, và whisker-reinforced ceramic cho superalloy.

4. Insert ceramic có phù hợp với gia công khô không?

Có, insert ceramic hoạt động tốt trong gia công khô nhờ khả năng chống oxy hóa và chịu nhiệt cao, theo Sandvik Coromant. Điều này giúp giảm chi phí dung dịch làm mát và xử lý chất thải, đặc biệt khi gia công gang hoặc thép không gỉ. Tuy nhiên, cần máy móc tản nhiệt tốt để tránh biến cứng bề mặt phôi.

5. Insert ceramic có thể gia công vật liệu cứng như titan hoặc inconel không?

Có, whisker-reinforced ceramic và nitride ceramic là lựa chọn lý tưởng cho hợp kim titan, inconel và thép dụng cụ, theo Haimer. Độ cứng và ổn định nhiệt giúp tăng tốc độ cắt gấp 5–10 lần so với carbide, giảm sai số và nâng cao hiệu suất trong ngành hàng không vũ trụ.

6. Nhược điểm của insert ceramic là gì?

Insert ceramic có độ dòn cao, dễ nứt vỡ nếu máy móc không đủ cứng vững hoặc rung động lớn, theo Kennametal. Giá thành cao hơn carbide, đặc biệt với whisker-reinforced ceramic, và không phù hợp với vật liệu dẻo như nhôm hoặc đồng. Cần hệ thống giảm rung tối ưu để đảm bảo hiệu quả.

7. Làm thế nào để chọn insert ceramic phù hợp với ứng dụng gia công?

Chọn insert theo vật liệu và quy trình: oxide ceramic hoặc mixed ceramic cho thép hợp kim và gang, nitride ceramic cho hợp kim niken, whisker-reinforced ceramic cho superalloy, theo Sandvik Coromant. Đối với tiện tinh, dùng mixed ceramic; phay thô, chọn nitride ceramic; gia công tốc độ cao, ưu tiên whisker-reinforced ceramic.

8. Làm thế nào để bảo quản và bảo dưỡng insert ceramic?

Bảo quản insert ceramic trong hộp chống va đập, tránh ẩm ướt và siết chặt bằng cờ-lê định lực để tránh nứt vỡ, theo BIG KAISER. Sau mỗi ca làm việc, vệ sinh bằng khí nén hoặc bàn chải mềm, tránh hóa chất tẩy rửa mạnh để bảo vệ lớp phủ.

9. Insert ceramic có tương thích với các máy CNC phổ biến tại Việt Nam không?

Có, insert ceramic tương thích với các máy CNC sử dụng đầu kẹp chuẩn như HSK, BT hoặc SK, phổ biến tại Việt Nam. Doanh nghiệp cần chọn insert có hình học và lớp phủ phù hợp, đồng thời đảm bảo máy có độ cứng vững cao. Liên hệ HUTSCOM để được tư vấn chi tiết.

10. Doanh nghiệp Việt Nam nên chọn insert ceramic trong trường hợp nào?

Doanh nghiệp nên chọn insert ceramic khi gia công vật liệu cứng (inconel, titan), hợp kim nhiệt độ cao hoặc trong điều kiện khô, đặc biệt trong ngành hàng không, y tế và khuôn mẫu. Insert ceramic phù hợp với sản xuất hàng loạt yêu cầu tốc độ cắt cao và độ chính xác micron, mang lại giá trị kinh tế dài hạn.

Liên hệ

Bài viết gần đây

- Hệ Sinh Thái Dao Tiện CNC Toàn Diện: Từ Mảnh Dao Tiện Ren Đến Cán Dao Chống Rung Tối Ưu Năng Suất

- Máy Tiện Swiss Type Star SB-20 với Citizen A20-VII, Hanwha XE20 và Tsugami SS20MH-III-5AX tại Việt Nam

- Hướng Dẫn Quy Cách Đặt Tên Collet Chuck Guide Bushing Daiyac

- Máy Tiện Swiss Type Star SL-10 với Hanwha XD-10 và Tornos Swiss GT-13 tại Việt Nam

- So Sánh Máy Tiện Swiss Type Star SD-26 với Hanwha XD26III, XDI26, XE26 và Tornos Swiss GT 26, EvoDECO 20 tại Việt Nam

- Dụng Cụ Cắt Gọt: Tổng Quan Chuyên Sâu Các Loại Dao Tiện, Dao Phay, Mũi Khoan Tối Ưu Hiệu Suất Gia Công CNC

- Dụng Cụ Cắt Gọt Cơ Khí Chính Xác | Giải Pháp Toàn Diện Cho Gia Công CNC Từ Hutscom.vn

- Máy Tiện SwissType Star SB-20RII Đầu Tiên Tại Thị Trường Việt Nam

- Máy Gia Công Khuôn Mẫu: Giải Pháp Tối Ưu Cho Sản Xuất Chính Xác

- Chương Trình Khuyến Mãi Mua Insert LOMU1004 Tặng Cán MEW của Kyocera | Hutscom.vn

- Cách Tính Chiều Cao Ren và Bước Ren: Hướng Dẫn Chi Tiết Cho Gia Công Chính Xác

- Cán Dao Tiện và Dao Tiện: Hướng Dẫn Chọn Lựa và Tối Ưu Gia Công

- Các Loại Dao Phay: Hướng Dẫn Chọn và Ứng Dụng Trong Gia Công CNC

- Dụng Cụ Cắt Gọt Kim Loại Cho Máy Tiện Star: Giải Pháp Tối Ưu Hóa Gia Công

- Phân Tích Dụng Cụ Cắt Gọt Cơ Khí Trong Gia Công Chính Xác

![]()

Hutscom chuyên phân phối, mua bán linh kiện, phụ kiện dụng cụ cơ khí chính xác và bán lẻ các sản phẩm dụng cụ cắt gọt gia công cơ khí từ các thương hiệu lớn trên thế giới

- Địa chỉ: Phòng G7, Số 6 Phùng Khắc Khoan, Phường Sài Gòn, TPHCM

- Hotline: 0903867467

- Mail: sales@hutscom.vn

- Website: https://hutscom.vn/

- Youtube: https://www.youtube.com/@hutscom5987

- Facebook: Hoang Uyen Technology Solutions Commerce Co., Ltd

Smart Prechinery

Smart Prechinery