Tổng quan kỹ thuật khoan lỗ và gia công lỗ sâu

Lỗ là kết cấu khá phổ biến trong các chi tiết máy. Để phân biệt lỗ thường và lỗ sâu người ta dựa vào tỷ lệ giữa chiều dài và đường kính lỗ l/d. Thông thường khi lỗ có tỷ lệ lớn hơn 5 thì được xếp vào nhóm các lỗ sâu.

Những lỗ sâu điển hình thường gặp là nòng các loại súng pháo, các xi lanh trong hệ thống thủy lực. Ở các chi tiết này, thường tỷ lệ trên vượt xa so với quy ước, với các loại xi lanh thủy lực hay các nòng súng bộ binh tỷ lệ trên là 15 đến 20 lần, còn với các loại pháo cỡ lớn tỷ lệ trên lên đến 60 thậm trí 70 lần.

Xuất phát từ nhu cầu thực tế, cách thức khoan lỗ cũng như gia công lỗ sâu đã có từ cách đây vài thế kỷ và cũng từ điều kiện làm việc tương đối đặc biệt của vũ khí cho nên công nghệ gia công nòng súng pháo là những công nghệ gia công lỗ sâu điển hình nhất.

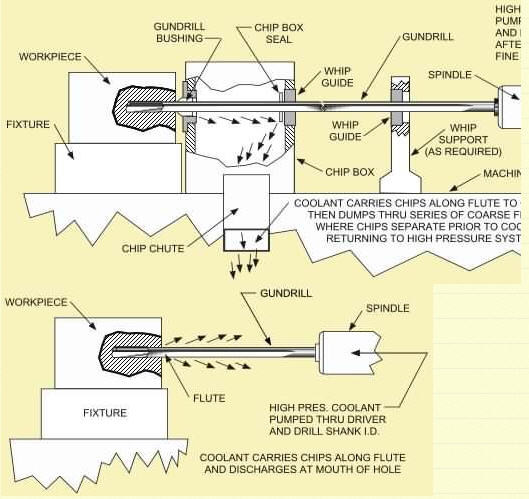

Hơn 200 năm trước những người châu Âu đã chế tạo ra máy khoan nòng súng GunDrill, cho đến ngày nay GunDrill được ứng dụng trong rất nhiều ngành công nghiệp và là máy gia công lỗ sâu chuyên dụng. Trong ngành gia công cắt gọt, thuật ngữ “khoan nòng súng” đã được dùng để chỉ chung cho phương pháp gia công lỗ sâu và các dụng cụ chuyên dùng cũng được gọi với cái tên quen thuộc dao khoan nòng súng.

Phương Pháp Gia Công Lỗ và phương thức gia công

Các phương pháp gia công như: taro, khoan, khoét, doa là những phương pháp gia công lỗ với những đặc điểm và khả năng công nghệ khác nhau nên ứng dụng vào những phạm vi cũng như chất lượng gia công bề mặt cũng khác nhau. Tùy thuộc vào vật liệu phoi, kích thước, hình dạng, dụng cụ cắt gọt và các yêu cầu kỹ thuật bổ sung rồi từ đó quyết định đến phương pháp gia công, thứ tự gia công để giảm sai số hình dáng hình học, sai số về vị trí tương quan, cho ra thành quả sản phẩm tối ưu nhất...

Mỗi phương pháp gia công có những ưu nhược điểm khác nhau mà tùy thuộc vào yêu cầu mức độ chính xác, chất lượng bề mặt mà áp dụng những chiến thuật gia công khác nhau để kinh tế và hiệu quả nhất.

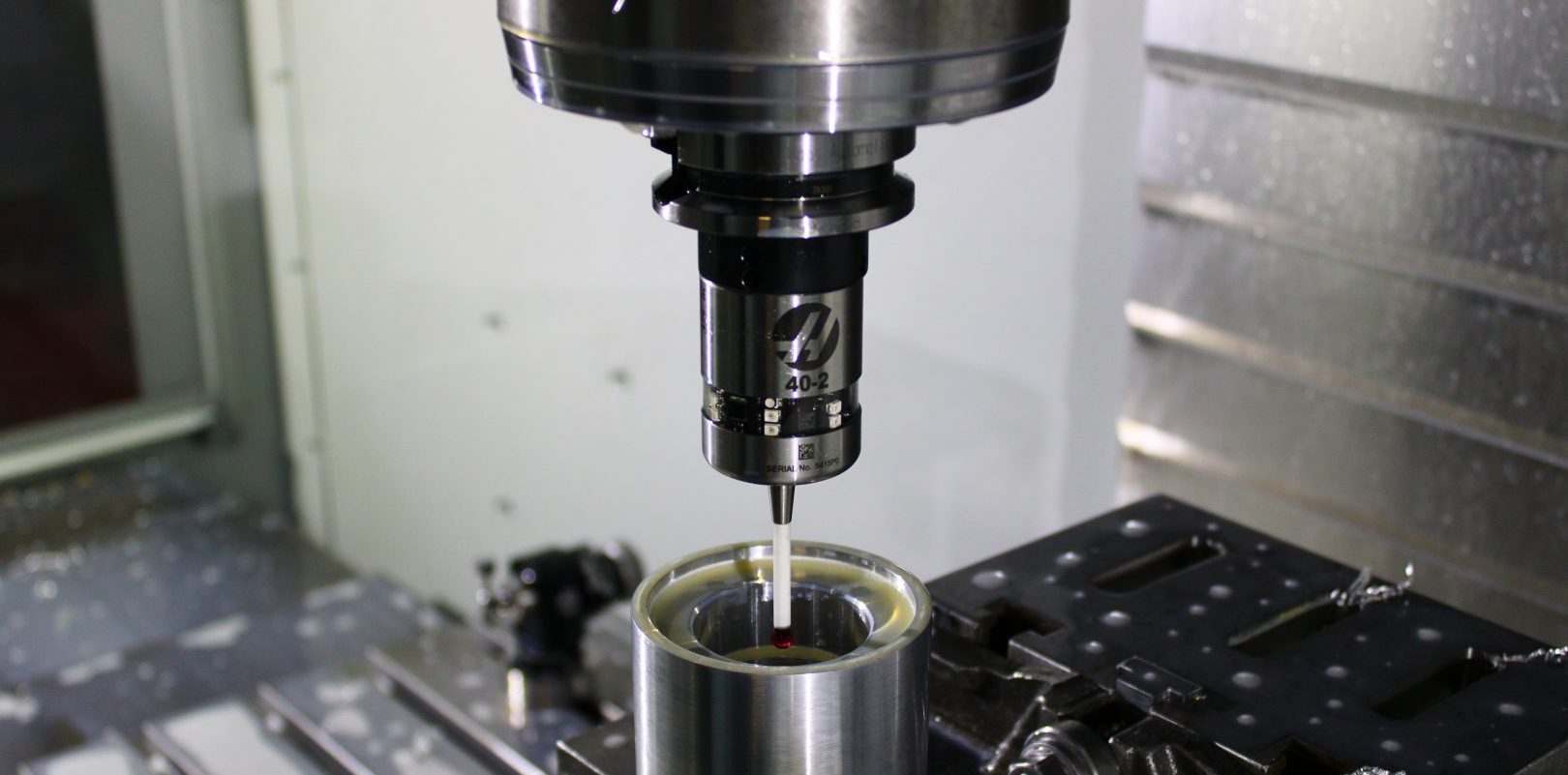

1. Phương pháp doa

Doa là các phương pháp gia công tinh các lỗ sau khi khoan, hoặc sau khi khoan doa, tiện với đặc điểm là bề mặt gia công trùng với bề mặt định vị của dao nên không sửa được sai lệch về vị trí tương quan do các nguyên công trước để lại.

2. Phương pháp Khoét

Khoét là phương pháp gia công mở rộng lỗ trên các loại máy như máy khoan, máy tiện, máy phay hoặc máy doa.

3. Phương pháp Khoan

Khoan là phương pháp tạo lỗ từ phôi nguyên khối và có khả năng tạo lỗ có đường kính từ 0.1 - 80mm, phổi biến nhất là tạo lỗ có đường kính < 35mm bằng các mũi khoan chuyên dụng như: mũi khoan chuôi côn, mũi khoan thường, mũi khoan có lỗ làm mát, mũi khoan tâm,...

4. Phương pháp Taro

Taro là phương pháp gia công ren lỗ tiêu chuẩn và gia công ren chủ yếu với đường kính trung bình: mũi taro phi 3.0 đến 20.0

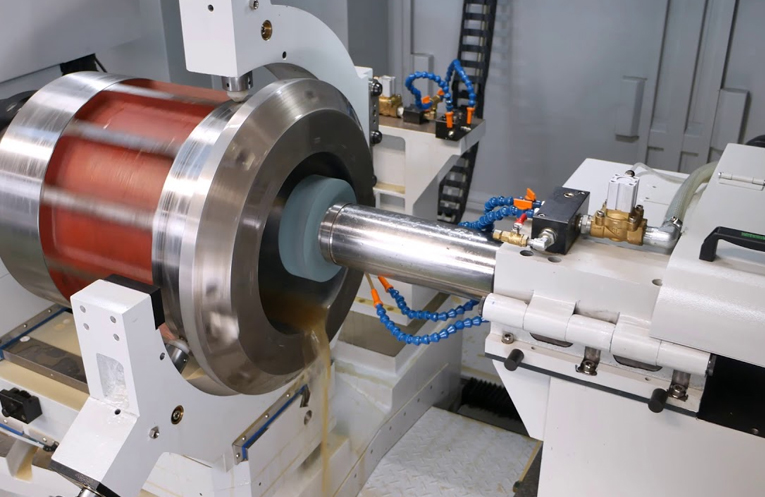

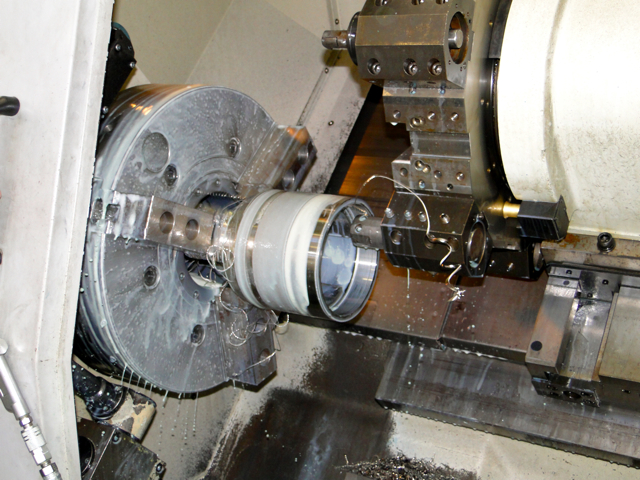

Phương thức gia công lỗ trên máy tiện

- Với các chi tiết dạng tròn xoay hoặc vuông, có lỗ ở tâm cần gia công, thì gia công trên máy tiện là một trong số các phương pháp gia công hiệu quả. Bởi lẽ, khi gia công lỗ trên máy tiện, chiều sâu cắt có thể đạt được lớn nhờ độ cứng vững và khỏe của máy, nên thời gian gia công giảm đi và chi phí sử dụng cho máy tiện cũng thấp. Tuy nhiên khi gia công lỗ trên máy tiện có nhược điểm là sẽ không thể gia công được các lỗ không nằm trên tâm đối xứng của sản phẩm, thêm nữa khi gia công trên máy tiện thường dễ bị côn, độ chính xác không cao nguyên nhân khi gia công trên máy tiện, phôi quay, lực li tâm lớn nên khó mà đạt được độ chính xác tốt.

Phương thức gia công lỗ trên máy khoan

- Khoan là hình thức gia công lỗ cơ bản nhất từ trước tới nay, với ưu điển rẻ, đơn giản vận hành, tạo lỗ trên máy khoan vẫn tạo được hiệu quả kinh tế trong gia công cơ khí chính xác. Tuy nhiên tạo lỗ trên máy khoan có nhược điểm là tốc độ khoan thấp nên thời gian khoan chưa nhanh, cũng vì tốc độ khoan thấp nên thường chất lượng bề mặt lỗ là thấp. bên cạnh đó mũi khoan thường là tiêu chuẩn nên với những mũi khoan to thì sẽ không có những size lẻ, do vậy không thể khoan được những kích thước lẻ như Ø 30.25. Do những ưu nhược điểm trên, hiện nay máy khoan chỉ được dùng vào những công việc đơn giản không yêu cầu độ chính xác cao hoặc tạo phôi thô cho các công đoạn sau đó.

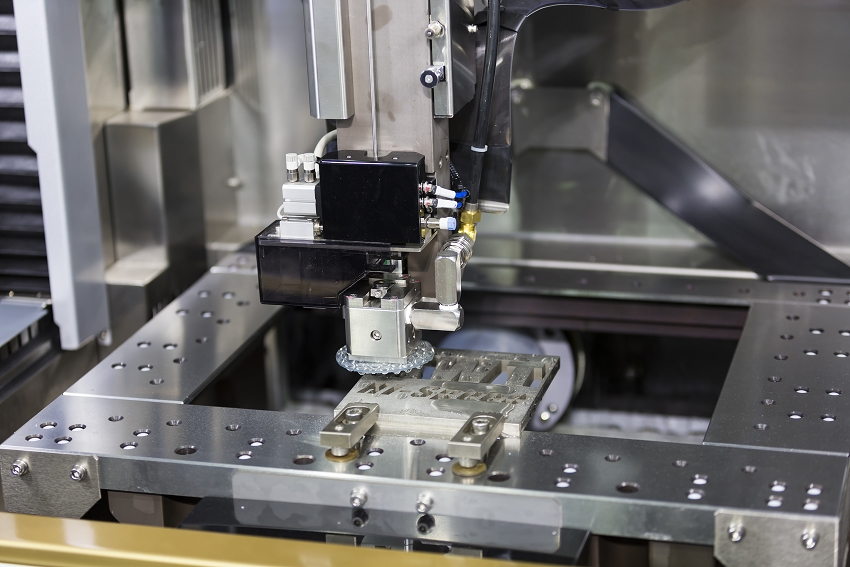

Phương thức gia công lỗ trên máy cắt dây

- Gia công lỗ trong gia công cơ khí chính xác bằng máy cắt dây đang được sử dụng tương đối nhiều, đặc biệt trong gia công khuôn dập. Với máy cắt dây molipden, hiện nay đang được sử dụng cho việc tạo phôi, ưu điển là gia công tương đối chính xác, độ chính xác có thể đạt được 0.03-0.1mm, đường kính lỗ tương đối linh hoạt, tuy nhiên giá thành cắt cao, độ nhám bề mặt vẫn tương đối lớn, chưa đạt để lắp ghép trung gian. Đối với máy cắt dây đồng, đây là một hình thức gia công lỗ với độ chính xác cao, đường kính lỗ có thể cắt được rất linh hoạt với độ chính xác có thể đạt tới 0.005, độ bóng cao gần như mài, đối với những máy cắt dây hiện đại, độ bóng đạt được như mài, tuy nhiên giá thành cắt dây để tạo lỗ lại khá cao.

Phương thức gia công lỗ trên máy doa

Doa là một phương thức tạo lỗ tinh, với độ bóng cao. Tuy nhiên tốc độ vòng quay của máy doa vẫn thấp, nên thời gian gia công vẫn cao, chưa đáp ứng được nhu cầu ngày càng cao hiện nay.

Phương thức gia công lỗ bằng máy mài-cà

Mài-cà là phương thức tạo lỗ với độ chính xác cao nhất, chất lượng bề mặt tốt nhất, tuy nhiên máy mài chỉ đáp ứng được mài với các chi tiết tròn xoay.

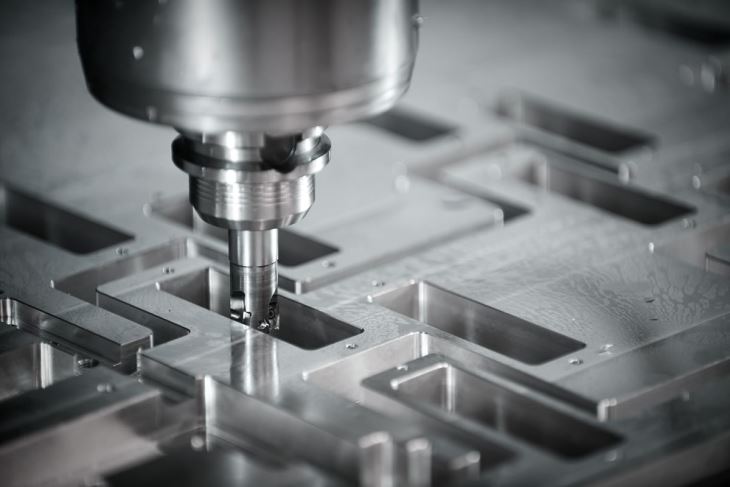

Phương thức gia công lỗ trên máy phay CNC

Gia công lỗ trên máy phay CNC khá phong phú. Từ việc có thể dùng dao phay ngón để tạo lỗ tới việc doa lỗ và móc lỗ ngay triên máy phay. Thay vì phải tạo lỗ trên các máy khác, tạo lỗ bằng việc phay rất thuận tiện cho quá trình gia công, có thể tạo lỗ tại mọi tọa độ trên bề mặt gia công với đô chính xác tương đối cao khoảng 0.01. Tuy nhiên, với các lỗ sâu trên 30 mm thì việc gia công lỗ bằng việc chạy contour là không thuận lợi do lỗ có thể bị côn, với những máy mà nội suy không tốt thì sẽ bị méo lỗ. Với các lỗ tiêu chuẩn thì có thể dùng doa, vừa nhanh vừa chính xác và bề mặt đẹp. Nhưng với các lỗ không tiêu chuẩn thì việc sử dụng dao móc lỗ tăng chỉnh đường kính là giải pháp tốt.

Khi sử dụng gia công lỗ bằng dao móc lỗ trên máy cnc sẽ có những ưu nhược điểm sau :

- Ưu điểm : có thể tạo lỗ tinh tại mọi vị trí tọa độ, có thể gia công được những lỗ sâu mà ít bị côn hơn, đường kính lỗ linh hoạt, điều chỉnh đường kính lỗ đơn giản bằng việc điều chỉnh đường kính mũi dao móc. độ chính xác có thể kiểm soát tới 0.01. Giá thành một bộ dao móc lỗ tương đối rẻ, đường kính có thể móc được lớn. Hiệu quả kinh tế cao do chip dao có thể được thay thế.

- Nhược điểm : chỉ dùng để móc lỗ tinh, công đoạn cuối cùng.

Công nghệ gia công lỗ sâu

Lỗ sâu thường có hình dáng không quá phức tạp nhưng yêu cầu kỹ thuật đòi hỏi khá cao,do vậy công nghệ gia công lỗ sâu là một công nghệ khó,có nhiều đặc điểm riêng và khác biệt so với lỗ thông thường,công nghệ gia công lỗ sâu cần trang thiết bị, dụng cụ chuyên dùng và chế độ gia công đặc biệt.Những khó khăn trong gia công lỗ sâu là:

- Khó tạo phoi khi cắt và khó thoát phoi ra khỏi vùng cắt

- Khó bôi trơn và làm nguội dụng cụ cắt

- Khó bảo đảm độ cứng vững,tránh rung động của hệ thống công nghệ nên khó bảo đảm độ thẳng theo yêu cầu và vị trí đúng đắn của tâm lỗ gia công

- Khó theo dõi kiểm tra chất lượng bề mặt gia công và sự làm việc của dụng cụ,đặc biệt là bảo đảm độ bền mòn của dụng cụ cắt trong suốt quá trình làm việc.

Các phương pháp gia công lỗ sâu

- Gia công cắt gọt là phương pháp được sử dụng phổ biến hơn cả. Lỗ sâu được tạo thành từ phôi thanh bằng các phương pháp khoan sâu để cắt đi phần kim loại dư.Để gia công lỗ sâu chính xác, tùy theo phôi có dạng trục đặc hay trục rỗng mà những nguyên công cơ bản phải tiến hành là: khoan, khoét thô, khoét tinh và các nguyên công gia công lần cuối như: khoét mỏng, doa, mài khôn, đánh bóng, trượt ép, lăn ép...

- Gia công điện hóa là dựa trên nguyên lý ăn mòn điện cực dương trong dung dịch điện phân khi có dòng điện đi qua. Phương pháp này ít dùng do trang bị công nghệ phức tạp, khó sử dụng, chủ yếu để gia công vật liệu khó gia công và có chiều sâu không lớn.

- Gia công biến dạng dẻo thực chất đây là quá trình rèn khuôn, dựa trên cơ sở biến dạng dẻo của kim loại, kim loại được gia nhiệt đến nhiệt độ rèn, sau đó dàn đều kim loại trên lõi bằng rèn, đạt yêu cầu kỹ thuật cao. Phương pháp này chủ yếu áp dụng cho các lỗ có đường kính không lớn cho độ chính xác cao nhưng yêu cầu trang bị công nghệ phức tạp.

Gia công lỗ sâu bằng phương pháp cắt gọt

- Máy dùng gia công lỗ sâu xuất phát từ đặc diểm của lỗ sâu là có chiều dài phôi lớn nên các máy sử dụng ở đây hầu hết là các máy chuyên dùng có thể gia công từ một phía, hai phía với chiều dài băng máy bảo đảm sao cho lớn hơn 1.5 đến 2 lần chiều dài phôi. Với những lỗ quá dài có thể sử dụng phương pháp nối dài thêm băng máy hoặc dùng hai máy quay đuôi nối tiếp nhau để gia công.

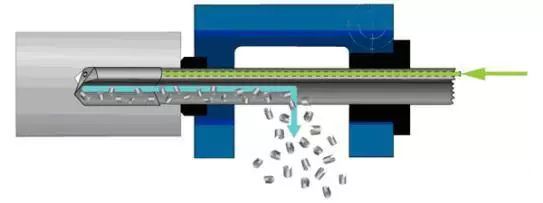

- Dụng cụ cắt chuyên dùng cho gia công lỗ sâu khá đa dạng về chủng loại và kết cấu. Sự ra đời các vật liệu siêu cứng đã cho phép chế tạo ra những loại dao cắt nhiều lưỡi có tốc độ cao cho năng suất lớn. Các yêu cầu cơ bản của dụng cụ cắt này là :

- Dễ dàng đưa dung dịnh trơn nguội và thoát phoi ra khỏi vùng gia công

- Dẫn hướng tốt và có độ cứng vững cao

- Triệt tiêu tối đa lực làm cong cán dao

- Mài và thay thế dễ dàng

Dụng cụ dùng trong gia công lỗ sâu thường được cấu tạo gồm 3 phần:phần cắt,phần dẫn hướng và phần thân

- Phần cắt: làm bằng thép gió, hợp kim cứng hay các vật liệu siên cứng (ceramic, kim cương) yêu cầu có độ bền nhiệt, bền mòn cao

- Phần dẫn hướng yêu cầu ma sát ít và khả năng đàn hồi cao, thường sử dụng gỗ hoặc chất dẻo tổng hợp

- Phần thân làm bằng thép thông thường, ngoài nối phần cắt và dẫn hướng còn sử dụng để nối thêm phần cán nối dài đầu cắt để gia công những lỗ có chiều dài lớn.

Dụng cụ đo kiểm lỗ gia công có chiều sâu lớn nên trong quá trình gia công bằng phương pháp cắt gọt, thường gặp các dạng sai hỏng như lệch trục lỗ, cong trục lỗ, chiều dày thành không đồng đều, tạo bậc, gãy trục lỗ khi khoan hai đầu, lỗ elíp, phình tang trống, đa cạnh hoá bề mặt lỗ, lỗ bị côn.

Thiết bị cấp và thu dung dịch trơn nguội có kết cấu phức tạp, đòi hỏi phải đồng bộ, thiết bị cấp đa số sử dụng bơm cao áp, thiết bị thu được nối trực tiếp ở đầu lõ gia công và có bộ phận lọc nhanh chóng để cấp trở lại.

- Dung dịch trơn nguội đóng vai trò rất quan trọng trong gia công lỗ sâu.Ngoài tác dụng bôi trơn và làm mát nó còn cuốn phoi ra khỏi vùng gia công và giảm lực cắt. Vì vậy dung dịch trơn nguội cần được cấp liên tục đảm bảo với áp suất và lưu lượng đủ lớn.Thành phần dung dịch gồm 90%sunfoferejon +10%dầu hỏa hoặc 7-10% Emunxi +0,2% Na2CO3 + nước

Các nguyên công chính trong gia công lỗ sâu

- Khoan là phương pháp tạo lỗ từ phôi đặc hoặc phôi ống trên các máy khoan tiện hoặc máy vạn năng. Khoan đạt cấp chính xác IT14 –IT12, cấp độ nhám 3-5. Để khoan các lỗ có đường kính nhỏ hơn 100mm thường dùng phương pháp khoan đặc,những lỗ có đường kính lớn hơn 100mm thường sử dụng phương pháp khoan vòng.

- Khoét là phương pháp gia công mở rộng lỗ trên máy khoan, máy tiện ,máy phay hay máy doa. Nguyên công này nhằn sửa thẳng trục tâm của lỗ và khoét đi phần lớn kim loại còn lại sau khi khoan. Khả năng công nghệ của khoét có thể đạt tới cấp chính xác IT11- IT10,cấp độ nhám 5-7. Nguyên công khoét có thể chia làm 2 bước là khoét thô và khoét tinh. Khoét có 2 phương pháp là khoét đẩy và khoét kéo

- Doa là phương pháp gia công tinh lỗ đã qua nguyên công khoan và khoét. Khả năng công nghệ có thể đạt cấp chính xác IT 9- IT7, độ nhám đạt đến Ra =0.63 -1.25 thậm chí ra =0.6. Doa có 2 phương pháp cơ bản là doa cưỡng bức và doa tùy động

- Mài khôn là quá trình cắt tế vi kim loại với sự tham gia tổng hợp của rất nhiều hạt mài trong điều kiện có đầy đủ dung dịc bôi trơn và làm nguội. Mài khôn cho phép nâng cao độ chính xác kích thước, giảm sai số hình dáng hình học và độ nhám bề mặt gia công. Độ chính xác kích thước sau mài khôn đạt cấp 2 -3, độ nhám Ra= 0,08- 0,32. Mài khôn có thể có các bước mài thô, mài phá, mài bán tinh, mài tinh,mài gương, mài tổ hợp.

Chọn chuẩn công nghệ trong gia công

Gia công lỗ sâu rất khó kiểm soát sai số trong quá trình cắt gọt nên việc chọn chuẩn gia công có ý nghĩa quyết định đối với chất lượng sản phẩm sau gia công. Chọn chuẩn hợp lý có thể giảm đáng kể sai số này.

Theo quan điểm công nghệ thì bề mặt nào có yêu cầu kỹ thuật, độ chính xác cao được chọn làm chuẩn để gia công. Do vậy ở các nguyên công mở rộng lỗ, bề mặt trụ trong có yêu cầu cao về hình dáng hình học, độ nhám được chọn làm chuẩn gia công. Khi đã có lỗ, dùng mặt trong để làm chuẩn gia công mặt ngoài, sau đó dùng mặt ngoài vừa gia công xong làm chuẩn để móc lỗ dần hướng, lúc này bề mặt lỗ hướng này được lấy làm chuẩn để gia công bề mặt trong còn lại. Quá trình lặp lại liên tục đến khi hoàn thành các nguyên công.

- Các nguyên công tiện mặt trụ ngoài thì chuẩn là hai lỗ tâm của chi tiết

- Chuẩn của các bước gia công mặt đầu, vát mép, móc lỗ hướng là bề mặt trụ ngoài đã láng chuẩn vì khi đó việc rà tròn để điều chỉnh chi tiết được thực hiện trên bề mặt định vị này.

- Các nguyên công khoan, khoét mở rộng sau bước móc lỗ hướng thì chuẩn được xác định ban đầu là bề mặt trụ trong đã móc lỗ hướng. Chiều sâu lỗ hướng phải đảm bảo định vị bốn bậc tự do cho đầu dao để tránh đầu dao bị dao động ban đầu. Khi đầu dao đi qua hết chiều dài lỗ hướng thì chuẩn lúc này là bề mặt lỗ trong vừa gia công.

- Các nguyên công khoét tinh, doa, mài khôn không có bước móc lỗ hướng trước đó thì chuẩn là bề mặt trong vừa gia công ở nguyên công ngay trước đó. Khi đó, các bề mặt trụ ngoài đã láng chuẩn trước đó trở thành các mặt tì nơi cặp mâm cặp, nơi đặt các luynét.

Đảm bảo độ cứng vững của hệ thống công nghệ

Quá trình gia công lỗ sâu, các trang thiết bị đều có chiều dài lớn, việc bảo đảm độ cứng vững sẽ hạn chế đáng kể sai số gia công

- Chiều dài phôi lớn dễ bị võng, kém ổn định

- Băng máy nhiều khi phải ghép, khe hở xuất hiện làm rung động trong quá trình cắt gọt

- Cán dụng cụ được nối dài, trong khi đi sâu vào lỗ dễ cong vênh do rung động

Vì vậy đây là vấn đề lớn trong quá trình đảm bảo các yêu cầu kỹ thuật và phải được chuẩn bị từ trước khi gia công

- Sử dụng các cơ cấu làm tăng độ cứng của hệ thống ( luynét tĩnh, luynét động…)

- Chọn vật liệu và quy trình nhiệt luyện hợp lí

- Đảm bảo độ đồng tâm giữa lỗ chi tiết và đường tâm máy chắc chắn phải được bằng việc rà tròn và điều chỉnh. Độ đồng tâm giữa tâm lỗ chi tiết và tâm đầu dao cũng phải được đảm bảo nhờ các dẫn hướng lắp trên đầu dao,bản thân các dẫn hướng phải đảm bảo cong, tròn đều trên toàn chiều dài của nó (đạt được nhờ mài)

- Nguyên công mài khôn, đầu khôn phải tự lựa thông qua khớp nối ( khớp cầu, khớp các đăng) giữa đầu khôn và cán nối dài.

Liên hệ

Bài viết gần đây

- Hệ Sinh Thái Dao Tiện CNC Toàn Diện: Từ Mảnh Dao Tiện Ren Đến Cán Dao Chống Rung Tối Ưu Năng Suất

- Máy Tiện Swiss Type Star SB-20 với Citizen A20-VII, Hanwha XE20 và Tsugami SS20MH-III-5AX tại Việt Nam

- Hướng Dẫn Quy Cách Đặt Tên Collet Chuck Guide Bushing Daiyac

- Máy Tiện Swiss Type Star SL-10 với Hanwha XD-10 và Tornos Swiss GT-13 tại Việt Nam

- So Sánh Máy Tiện Swiss Type Star SD-26 với Hanwha XD26III, XDI26, XE26 và Tornos Swiss GT 26, EvoDECO 20 tại Việt Nam

- Dụng Cụ Cắt Gọt: Tổng Quan Chuyên Sâu Các Loại Dao Tiện, Dao Phay, Mũi Khoan Tối Ưu Hiệu Suất Gia Công CNC

- Dụng Cụ Cắt Gọt Cơ Khí Chính Xác | Giải Pháp Toàn Diện Cho Gia Công CNC Từ Hutscom.vn

- Máy Tiện SwissType Star SB-20RII Đầu Tiên Tại Thị Trường Việt Nam

- Máy Gia Công Khuôn Mẫu: Giải Pháp Tối Ưu Cho Sản Xuất Chính Xác

- Chương Trình Khuyến Mãi Mua Insert LOMU1004 Tặng Cán MEW của Kyocera | Hutscom.vn

- Cách Tính Chiều Cao Ren và Bước Ren: Hướng Dẫn Chi Tiết Cho Gia Công Chính Xác

- Cán Dao Tiện và Dao Tiện: Hướng Dẫn Chọn Lựa và Tối Ưu Gia Công

- Các Loại Dao Phay: Hướng Dẫn Chọn và Ứng Dụng Trong Gia Công CNC

- Dụng Cụ Cắt Gọt Kim Loại Cho Máy Tiện Star: Giải Pháp Tối Ưu Hóa Gia Công

- Phân Tích Dụng Cụ Cắt Gọt Cơ Khí Trong Gia Công Chính Xác

![]()

Hutscom chuyên phân phối, mua bán linh kiện, phụ kiện dụng cụ cơ khí chính xác và bán lẻ các sản phẩm dụng cụ cắt gọt gia công cơ khí từ các thương hiệu lớn trên thế giới

- Địa chỉ: Phòng G7, Số 6 Phùng Khắc Khoan, Phường Sài Gòn, TPHCM

- Hotline: 0903867467

- Mail: sales@hutscom.vn

- Website: https://hutscom.vn/

- Youtube: https://www.youtube.com/@hutscom5987

- Facebook: Hoang Uyen Technology Solutions Commerce Co., Ltd

Smart Prechinery

Smart Prechinery