PHÂN TÍCH ĐÁNH GIÁ HIỆU QUẢ QUÁ TRÌNH KHOAN DỰA VÀO PHOI THOÁT RA

PHÂN TÍCH ĐÁNH GIÁ HIỆU QUẢ QUÁ TRÌNH KHOAN DỰA VÀO SỰ THOÁT PHOI

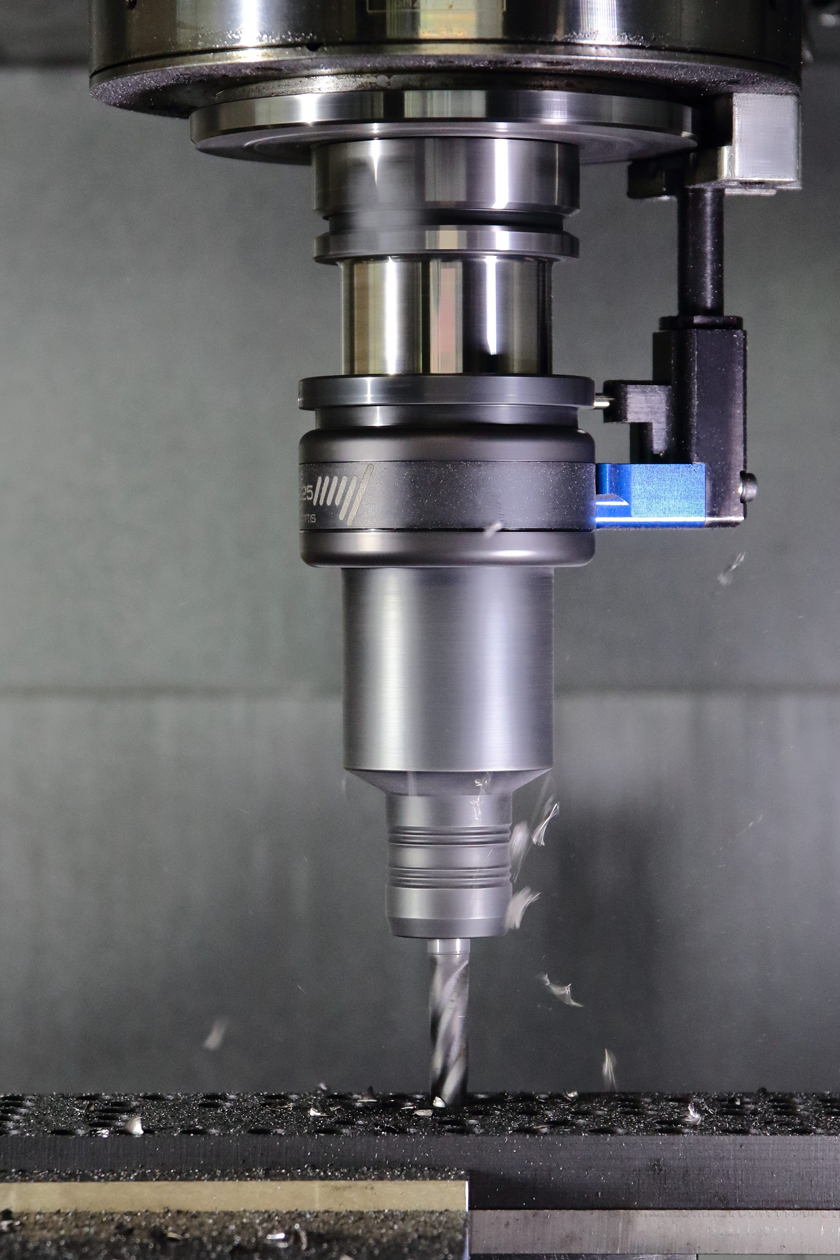

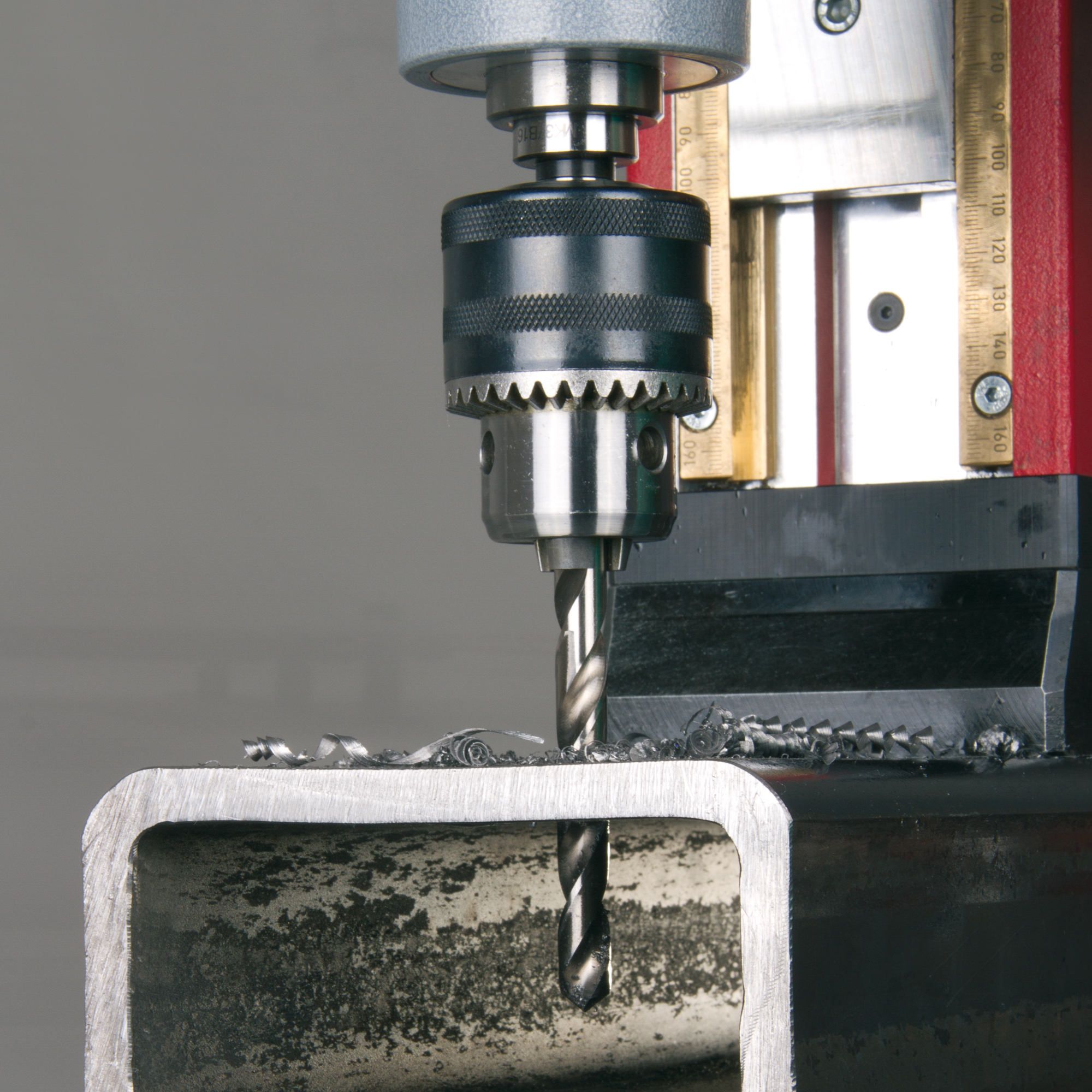

Trong quá trình gia công, các chi tiết được chế tạo bằng phương pháp cắt gọt từ phôi vật liệu. Phôi là một khối vật liệu bằng các kim loại khác nhau như thép, nhôm, titan.. để thay đổi hình dáng, kích thước, chất lượng bề mặt và tính chất vật liệu gia công. Phần vật liệu bị cắt/hớt bỏ đi được gọi là phoi. Hôm nay chúng ta sẽ cùng đi phân tích sự hình thành phoi khi khoan.

Quá trình tạo phoi trong gia công cắt gọt

Các chi tiết được chế tạo bằng phương pháp cắt gọt từ phôi là một khối vật liệu để thay đổi hình dáng, kích thước, chất lượng bề mặt và tính chất vật liệu gia công. Lớp vật liệu cần phải lấy đi trên phôi trong quá trình cắt gọt gọi là lượng dư gia công, phần vật liệu bị hớt bỏ đi được gọi là phoi.

Lượng dư gia công càng lớn thì thời gian cần thiết để cắt gọt càng nhiều, do đó để chế tạo ra một chi tiết dùng được bằng phương pháp cắt gọt thì lượng dư cũng như thời gian gia công phải đủ.

Lượng dư gia công thường không được cắt hết một lần mà phải sau vài lần cắt ( chạy dao ), người ta thường chia quá trình gia công cắt gọt thành hai giai đoạn chạy dao:

- Giai đoạn thứ nhất là gia công thô, tức là lấy đi phần cơ bản của lượng dư gia công, giai đoạn này người ta ít chú ý đến sai số về hình dáng,kích thước, cũng như chất lượng bề mặt gia công

- Giai đoạn hai gồm các bước gia công bán tinh, gia công tinh hớt bỏ đi một lượng nhỏ lượng dư gia công còn lại để đạt được độ chính xác về hình dáng, kích thước và chất lượng bề mặt gia công theo yêu cầu kỹ thuật của bản vẽ chi tiết.

Quá trình hình thành phoi

Như đã nói ở trên thì quá trình gia công cắt gọt là quá trình lấy đi khỏi phôi một lượng vật liệu không nguyên khối được gọi là phoi để nhận được chi tiết có hình dáng, kích thước, chất lượng bề mặt theo yêu cầu kỹ thuật.

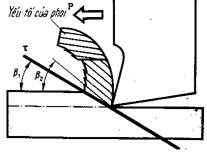

Nhiều công trình nghiên cứu đã chứng minh rằng : Quá trìng cắt gọt là sự trượt phá của các phần tử vật liệu dưới tác dụng của lực mà các thành phần dụng cụ cắt tác dụng vào.

Dưới tác dụng của lực cắt, lớp kim loại ở mặt trước của dao sẽ bị nén lại, sau đó lớp kim loại bị tách rời bắt đầu bị ép trồi lên dọc theo mặt trước của dao ( hiện tượng này xảy ra cho đến khi nào áp lực của dao chưa vượt quá lực liên kết giữa các phần tử vật liệu ) cho đến khi áp lực của dao lên vật liệu vượt quá lực liên kết giữa các phần tử vật liệu thì phoi bị nén sẽ trượt theo mặt phẳng, dao tiếp tục nén và các phần tử phoi tiếp theo tiếp tục trượt.

Các phần tử vật liệu trượt theo mặt trượt - nằm nghêng so với bề mặt phôi một góc = 30 - 40 độ. Bên trong mỗi phần tử vật liệu cũng diễn ra sự xê dịch các tinh thể dưới một góc = 60 - 65 độ.

Như vậy, trong quá trình cắt gọt, đầu tiên trong các phần tử vật liệu được cắt xảy ra biến dạng đàn hồi sau đó là biến dạng dẽo, và kết thúc là các phần tử phoi trượt liên tục

Như vậy, trong quá trình cắt gọt, đầu tiên trong các phần tử vật liệu được cắt xảy ra biến dạng đàn hồi sau đó là biến dạng dẽo, và kết thúc là các phần tử phoi trượt liên tục

Các dạng phoi

Tùy theo cơ tính của vật liệu ( khả năng biến dạng đàn hồi và biến dạng dẽo ) mà trong quá trình cắt gọt tạo ra nhiều dạng phoi khác nhau.

Hình dạng, kích thước và việc thoát phoi rất quan trọng trong quá trình khoan vật liệu. Nó ảnh hưởng đến tuổi thọ dụng cụ, chất lượng lỗ khoan và việc vận hành được an toàn. Phoi được hình thành bị ảnh hưởng bởi nhiều yếu tố như vật liệu gia công, hình dáng hình học mũi khoan, áp suất, thể tích nước tưới nguội và chế độ cắt. Sau đây là một số hình dạng và kích thước điển hình của phoi:

1. Dạng hình nón hoặc chữ C

Đây là hình dáng và kích thước chúng ta hướng đến, nó có dạng hình nón hoặc chữ C. Phoi chữ C được hình thành bởi quá trình khoan đạt chất lượng và hiệu quả

2. Phoi có đuôi

Phoi có đuôi quá dài. Để làm ngắn lại, chúng ta điều chỉnh bằng cách tăng tốc độ trục chính.

3. Phoi quá dài - Phoi dây

Phoi quá dày, ảnh hưởng đến tuổi thọ dụng cụ. Chúng ta có thể cải thiện bằng cách giảm chiều sâu lớp cắt. Phoi dây được tạo thành khi gia công các vật liệu có độ dẽo cao, độ cứng thấp với tốc độ cắt lớn. Phoi dạng này trượt ra khỏi dao dưới dạng dây dài có độ nhẳn cá bề mặt xung quanh tương đối như nhau, ít thấy răng cưa

Các dạng phoi trên đây không phải là cố định theo vật liệu, mà nó có thể thay đổi từ dạng phoi này sang dạng phoi khác nếu ta thay đổi điều kiện cắt gọt. Ví dụ như khi chiều sâu cắt nhỏ và tốc độ cắt cao thì khả năng tạo ra phoi dây, phoi quá dài cao hơn

4. Phoi quá mỏng

Phoi quá mỏng, ảnh hưởng đến tuổi thọ dao do lớp cắt quá mỏng dẫn đến thời gian cắt dài gây tăng nhiệt độ cạnh dao cắt.

5. Phoi vụn

Phoi vụn được hình thành khi gia công các vật liệu cứng và giòn ví dụ như gang, đồng thau, đá, gốm xứ, Ebônít, . . . Nó gồm những mảnh vật liệu rời rạc có hình dáng khác nhau, các phần tử vật liệu này không liên kết với nhau hoặc liên kết với nhau rất yếu.

Sự co rút của phoi

Do quá trình cắt gọt là quá trình biến dạng của phoi, nên phoi được tách ra khỏi chi tiết do bị nén sẽ có chiều dài ngắn hơn chiều dài cắt và theo định luật biến dạng khối Poisson thì bề dày sẽ dày hơn. Hiện tượng đó được gọi là sự co rút của phoi, hiện tượng này có thể nhận biết bằng cách quan sát hình dáng bên ngoài của phoi. Hệ số co rút của phoi có thể được tính theo công thức sau:

K = Lo / L

Trong đó :

- Lo là chiều dài cắt trên bề mặt gia công ( quảng đường đi được của dao trên phôi ) (mm).

L là chiều dài thực của phoi (mm).

Hệ số co rút của phoi K luôn lớn hơn 1. Hệ số K càng lớn thì phoi biến dạng càng nhiều, nghĩa là khả năng chống lại sự trượt phá của vật liệu giảm ( tương ứng với khả năng gia công càng tốt, dễ gia công ). Hệ số co rút phoi xác định giá trị biến dạng dẽo của vật liệu khi cắt gọt, hệ số K càng lớn thì biến dạng dẽo càng tăng.

Từ hệ số co rút củ phoi có thể phần nào đánh giá được sức bền của vật liệu trong quá trình cắt gọt ( khả năng gia công ), từ đó rút ra được những kết luân cần thiết và áp dụng những biện pháp hợp lý làm cho quá trình, khoan, cắt được dễ dàng, ví dụ như ảnh hưởng của sự co rút của phoi liên qua đến việc gảy taro khi trả ngược để bẻ phoi khi gia công vật liệu dẽo.

Tóm lại, chúng ta cần xem xét sự hình thành phoi, chọn chế độ cắt phù hợp cùng với việc tưới nguội hợp lí để có thể góp phần cải thiện việc thoát phoi và tăng hiệu quả quá trình khoan, cắt vật liệu gia công. Điều này sẽ giúp tăng năng suất, hạn chế gãy dụng cụ cắt gọt và giảm thời gian thay đổi, gá dụng cụ cắt gọt.

Liên hệ

Bài viết gần đây

- Hệ Sinh Thái Dao Tiện CNC Toàn Diện: Từ Mảnh Dao Tiện Ren Đến Cán Dao Chống Rung Tối Ưu Năng Suất

- Máy Tiện Swiss Type Star SB-20 với Citizen A20-VII, Hanwha XE20 và Tsugami SS20MH-III-5AX tại Việt Nam

- Hướng Dẫn Quy Cách Đặt Tên Collet Chuck Guide Bushing Daiyac

- Máy Tiện Swiss Type Star SL-10 với Hanwha XD-10 và Tornos Swiss GT-13 tại Việt Nam

- So Sánh Máy Tiện Swiss Type Star SD-26 với Hanwha XD26III, XDI26, XE26 và Tornos Swiss GT 26, EvoDECO 20 tại Việt Nam

- Dụng Cụ Cắt Gọt: Tổng Quan Chuyên Sâu Các Loại Dao Tiện, Dao Phay, Mũi Khoan Tối Ưu Hiệu Suất Gia Công CNC

- Dụng Cụ Cắt Gọt Cơ Khí Chính Xác | Giải Pháp Toàn Diện Cho Gia Công CNC Từ Hutscom.vn

- Máy Tiện SwissType Star SB-20RII Đầu Tiên Tại Thị Trường Việt Nam

- Máy Gia Công Khuôn Mẫu: Giải Pháp Tối Ưu Cho Sản Xuất Chính Xác

- Chương Trình Khuyến Mãi Mua Insert LOMU1004 Tặng Cán MEW của Kyocera | Hutscom.vn

- Cách Tính Chiều Cao Ren và Bước Ren: Hướng Dẫn Chi Tiết Cho Gia Công Chính Xác

- Cán Dao Tiện và Dao Tiện: Hướng Dẫn Chọn Lựa và Tối Ưu Gia Công

- Các Loại Dao Phay: Hướng Dẫn Chọn và Ứng Dụng Trong Gia Công CNC

- Dụng Cụ Cắt Gọt Kim Loại Cho Máy Tiện Star: Giải Pháp Tối Ưu Hóa Gia Công

- Phân Tích Dụng Cụ Cắt Gọt Cơ Khí Trong Gia Công Chính Xác

![]()

Hutscom chuyên phân phối, mua bán linh kiện, phụ kiện dụng cụ cơ khí chính xác và bán lẻ các sản phẩm dụng cụ cắt gọt gia công cơ khí từ các thương hiệu lớn trên thế giới

- Địa chỉ: Phòng G7, Số 6 Phùng Khắc Khoan, Phường Sài Gòn, TPHCM

- Hotline: 0903867467

- Mail: sales@hutscom.vn

- Website: https://hutscom.vn/

- Youtube: https://www.youtube.com/@hutscom5987

- Facebook: Hoang Uyen Technology Solutions Commerce Co., Ltd

Smart Prechinery

Smart Prechinery