Khoan Lỗ Trên Bề Mặt Không Đồng Nhất

Gia công khoan lỗ là ứng dụng vô cùng phổ biến trong cơ khí chính xác, nhưng không phải các chi tiết lỗ nào cũng có bề mặt đồng nhất, điều đó gây khó khăn cho quá trình khoan.

Khoan lỗ trên các bề mặt không đều có thể dẫn đến lực quá mức, không đều trên các cạnh cắt của mũi khoan, dẫn đến mài mòn sớm, mẻ cạnh cắt. Điều quan trọng là phải tuân theo các hướng dẫn và giảm bước tiến khi cần thiết

Các bề mặt không đồng nhất khi khoan thường sẽ phân thành các loại 7 bề mặt thường gặp, và mỗi loại sẽ có những kĩ thuật riêng để đảm bảo hiệu quả cho quá trình gia công

-

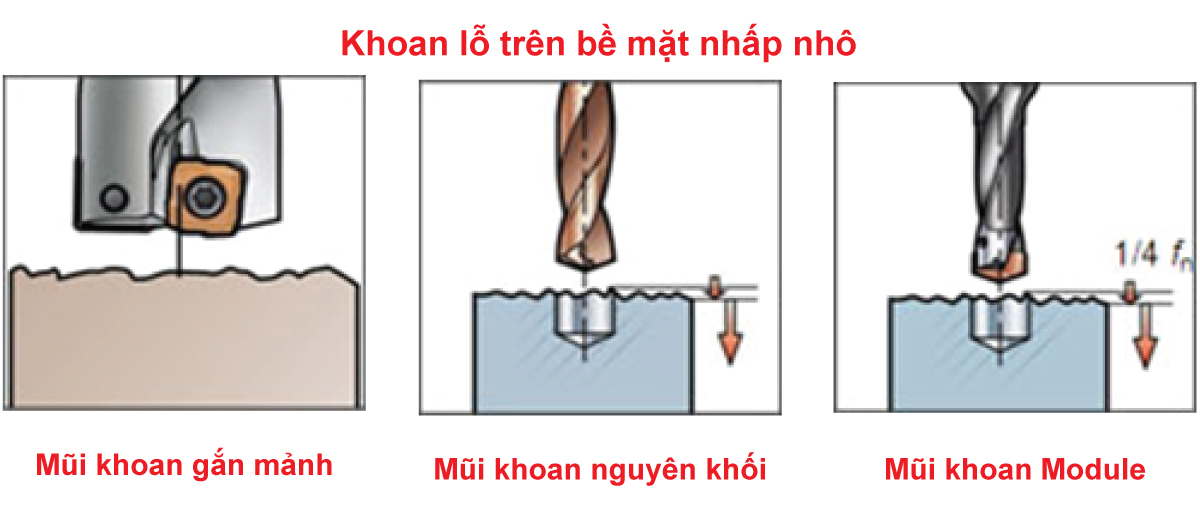

Khoan lỗ trên bề mặt nhấp nhô

-

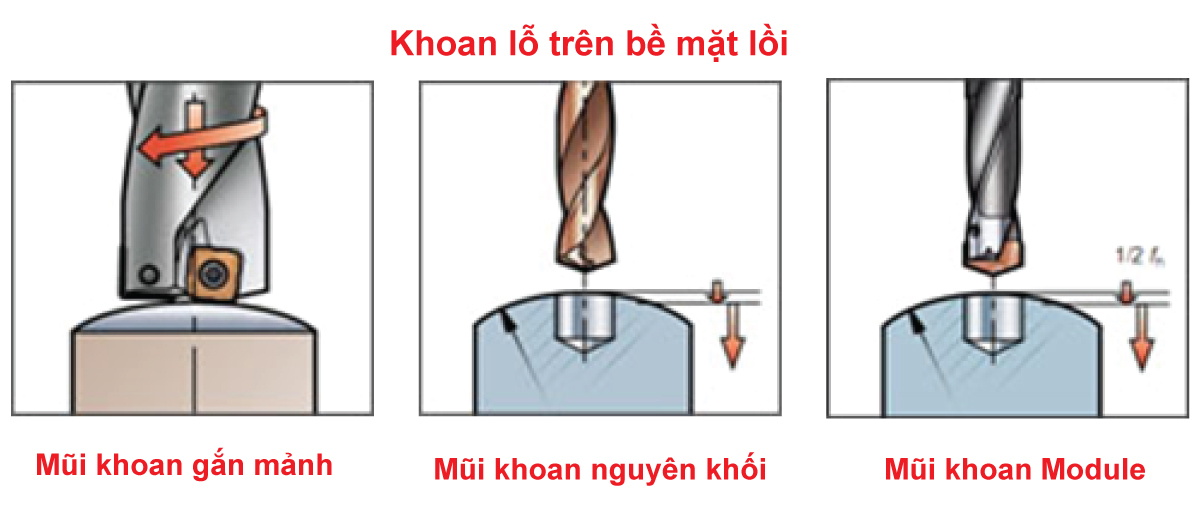

Khoan lỗ trên bề mặt lồi

-

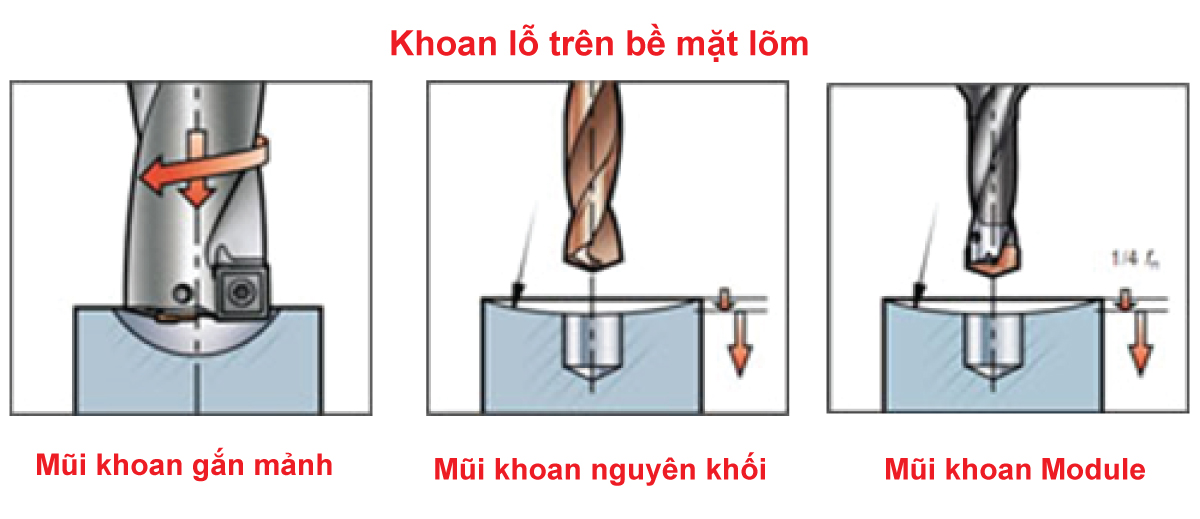

Khoan lỗ trên bề mặt lõm

-

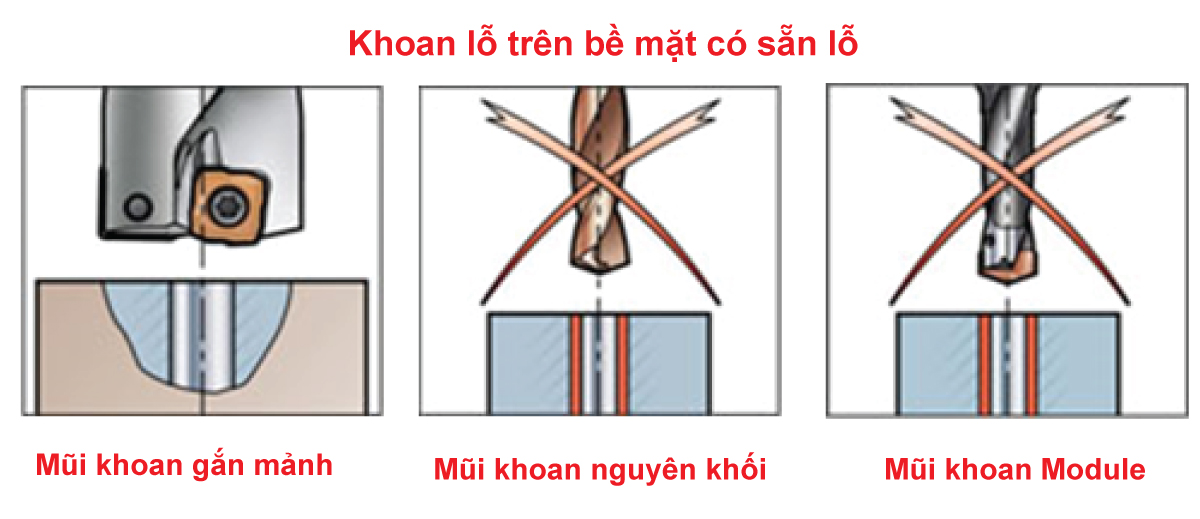

Khoan lỗ trên bề mặt có sẳn lỗ

-

Khoan lỗ chéo

-

Khoan lối vào, lối ra nghiêng

-

Khoan lỗ trên bề mặt cong không đối xứng

Khoan lỗ trên bề mặt nhấp nhô

Bề mặt này có thể làm hỏng mũi khoan hoặc insert khi xuyên qua bề mặt hoặc ra khỏi lỗ.

Chỉ định với khoan ghép mảnh

-

Giảm tốc độ tiến dao xuống ¼ tỷ lệ bình thường để tránh hư hỏng insert.

-

Sau khi qua bề mặt nhấp nhô 1 đến 2 mm thì tiến hành khoan với tốc độ tiến dao bình thường

Chỉ định với khoan carbide nguyên khối

-

Giảm tốc độ tiến dao xuống ¼ tỷ lệ bình thường để giảm nguy cơ sứt mẻ trên các lưỡi cắt.

-

Nếu điều kiện không ổn định, hãy tạo lỗ khoan tâm hoặc phay mặt để tạo bề mặt phẳng

-

Sau khi khoan qua hết phần lưỡi cắt chính, phần lưỡi cắt phụ vào 1 đến 2 mm thì tiến hành khoan với tốc độ tiến dao bình thường

Chỉ định với khoan module

-

Giảm tốc độ tiến dao xuống ¼ tỷ lệ bình thường để tránh sứt mẻ trên các lưỡi cắt.

-

Nếu điều kiện không ổn định, hãy tạo lỗ khoan tâm hoặc phay mặt để tạo bề mặt phẳng.

-

Sau khi khoan qua hết phần lưỡi cắt chính, phần lưỡi cắt phụ vào 1 đến 2 mm thì tiến hành khoan với tốc độ tiến dao bình thường

Khoan lỗ trên bề mặt lồi

Chỉ định với khoan ghép mảnh

-

Tâm của mũi khoan tiếp xúc với phôi đầu tiên, tạo ra mô-men xoắn bình thường

-

Không cần điều chỉnh chế độ cắt.

Chỉ định với khoan carbide nguyên khối

-

Bán kính tối thiểu được khuyến nghị của bề mặt lồi là 4 lần đường kính khoan

-

Lỗ phải vuông góc với bề mặt

-

Điều kiện ổn định

-

Sử dụng mũi khoan ngắn nhất có thể

-

Tốc độ tiến dao 50-100% tỷ lệ bình thường

-

Sau khi khoan qua hết phần lưỡi cắt chính, phần lưỡi cắt phụ vào 1 đến 2 mm thì tiến hành khoan với tốc độ tiến dao bình thường.

Chỉ định với khoan Module

-

Bán kính tối thiểu được khuyến nghị của bề mặt lồi là 4 lần đường kính khoan

-

Lỗ phải vuông góc với bề mặt

-

Điều kiện ổn định

-

Sử dụng mũi khoan ngắn nhất có thể

-

Giảm tốc độ tiến dao ½ tỷ lệ bình thường trong khi vào

-

Chất lượng lỗ và tuổi thọ dụng cụ có thể giảm so với khoan trong điều kiện bình thường.

-

Tạo lỗ khoan tâm hoặc phay mặt để tạo bề mặt phẳng.

-

Sau khi khoan qua hết phần lưỡi cắt chính, phần lưỡi cắt phụ vào 1 đến 2 mm thì tiến hành khoan với tốc độ tiến dao bình thường.

Khoan lỗ trên bề mặt lõm

Chỉ định với khoan ghép mảnh

-

Nên cắt bằng lưỡi trung tâm trước.

-

Sự tham gia của mũi khoan thay đổi tùy thuộc vào bán kính bề mặt lõm và đường kính lỗ liên quan đến chiều cao của điểm khoan

-

Phần ngoại vi của mũi khoan sẽ được tham gia đầu tiên nếu bán kính bề mặt lõm nhỏ so với đường kính lỗ

-

Giảm tốc độ tiến dao xuống ⅓ tốc độ bình thường để giảm độ lệch mũi khoan

-

Sau khi khoan qua hết phần lõm 1 đến 2 mm thì tiến hành khoan với tốc độ tiến dao bình thường.

Chỉ định với khoan carbide nguyên khối

-

Có thể khoan nếu bán kính lớn hơn 15 lần đường kính khoan và lỗ vuông góc với bán kính

-

Điều kiện ổn định

-

Sử dụng mũi khoan ngắn nhất có thể

-

Giảm tốc độ tiến dao xuống ⅓ tỷ lệ bình thường

-

Sau khi khoan qua hết phần lưỡi cắt chính, phần lưỡi cắt phụ vào 1 đến 2 mm thì tiến hành khoan với tốc độ tiến dao bình thường.

Chỉ định với khoan có thể thay đổi

-

Bán kính bề mặt lõm tối thiểu được khuyến nghị là 1 x đường kính mũi khoan (để đảm bảo tâm của mũi khoan đi vào phôi trước)

-

Điều kiện ổn định

-

Sử dụng mũi khoan ngắn nhất có thể

-

Giảm tốc độ tiến dao xuống ¼ tỷ lệ bình thường

-

Chất lượng lỗ và tuổi thọ dụng cụ có thể giảm so với khoan trong điều kiện bình thường.

-

Sau khi khoan qua hết phần lưỡi cắt chính, phần lưỡi cắt phụ vào 1 đến 2 mm thì tiến hành khoan với tốc độ tiến dao bình thường.

Khoan lỗ trên bề mặt có sẵn lỗ

Chỉ định với khoan ghép mảnh

-

Lỗ khoan trước không được lớn hơn DC / 4 để giữ cân bằng lực cắt giữa lưỡi cắt trung tâm và ngoại vi ở mức chấp nhận được.

-

Có thể sử dụng dao khoan 3 lưỡi cắt để mở rộng lỗ.

Chỉ định với khoan carbide nguyên khối

- Không được khuyến khích do nguy cơ sứt mẻ trên lưỡi cắt

Chỉ định với khoan có thể thay đổi

- Không được khuyến khích do nguy cơ sứt mẻ trên lưỡi cắt

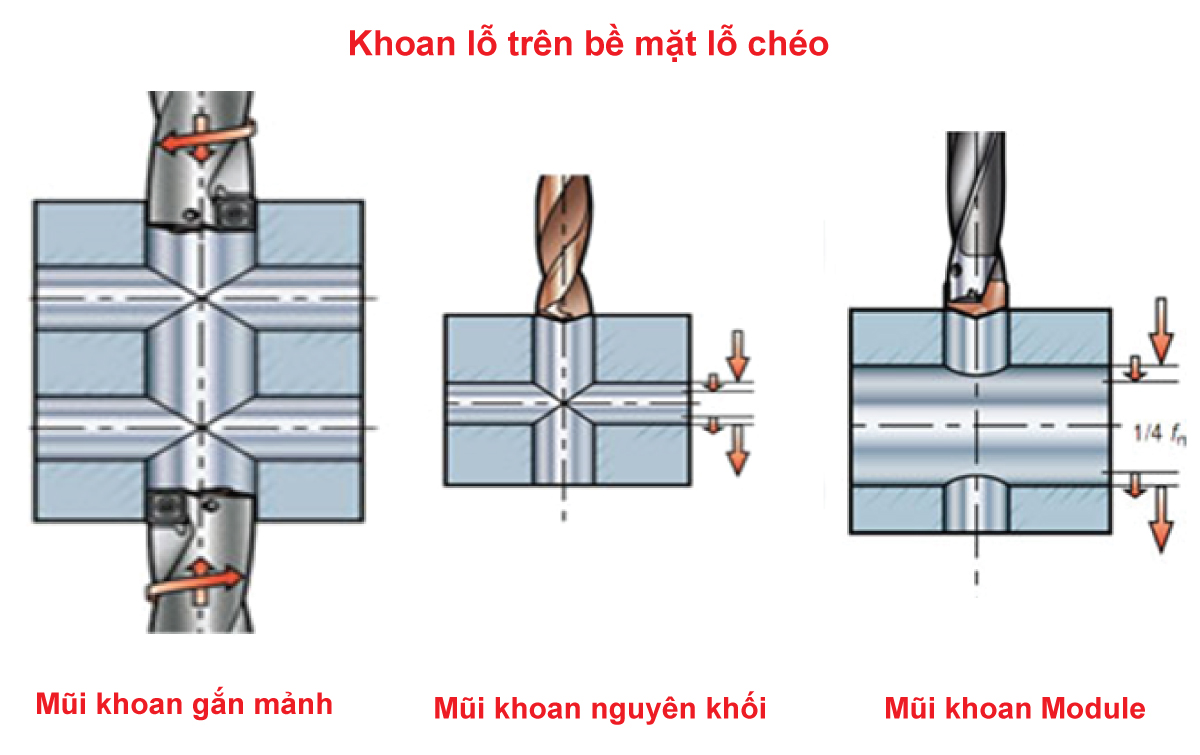

Khoan lỗ chéo

Những khó khăn gặp phải khi khoan lỗ chéo

-

Việc thoát phoi bị ảnh hưởng, trở nên khó khăn hơn.

-

Lưỡi cắt bị phá hủy, khi vượt qua lỗ chéo là đều khó khăn.

-

Gây mài mòn dụng cụ hơn so với khoan lỗ bình thường.

Hướng dẫn chung

-

Nói chung, việc giảm tốc độ tiến dao là cần thiết vì mũi khoan phải đi qua lỗ hiện có.

-

Đối với các lỗ có đường kính khác nhau: nên khoan lỗ lớn nhất trước để giảm hình thành bavia.

Chỉ định với khoan ghép mảnh

- Khi vượt qua lỗ có đường kính lớn hơn ¼ đường kính khoan, giảm lượng tiến dao xuống ¼ tốc độ bình thường

Chỉ định với khoan carbide nguyên khối

-

Giảm tốc độ tiến dao xuống ¼ tốc độ bình thường khi vượt qua lỗ hiện có

-

Điều kiện ổn định

-

Sử dụng mũi khoan ngắn nhất có thể.

Chỉ định với khoan có thể thay đổi

-

Đường kính tối thiểu được khuyến nghị trên lỗ được cắt ngang là 2xDC (để đảm bảo rằng tâm của đầu nhọn đi vào phôi trước)

-

Điều kiện ổn định

-

Sử dụng mũi khoan ngắn nhất có thể

-

Giảm tốc độ cắt xuống ¼ trong quá trình ra vào lỗ chéo

-

Giảm lùi lại tốc độ cắt

-

Chất lượng lỗ và tuổi thọ dụng cụ có thể bị ảnh hưởng so với điều kiện bình thường.

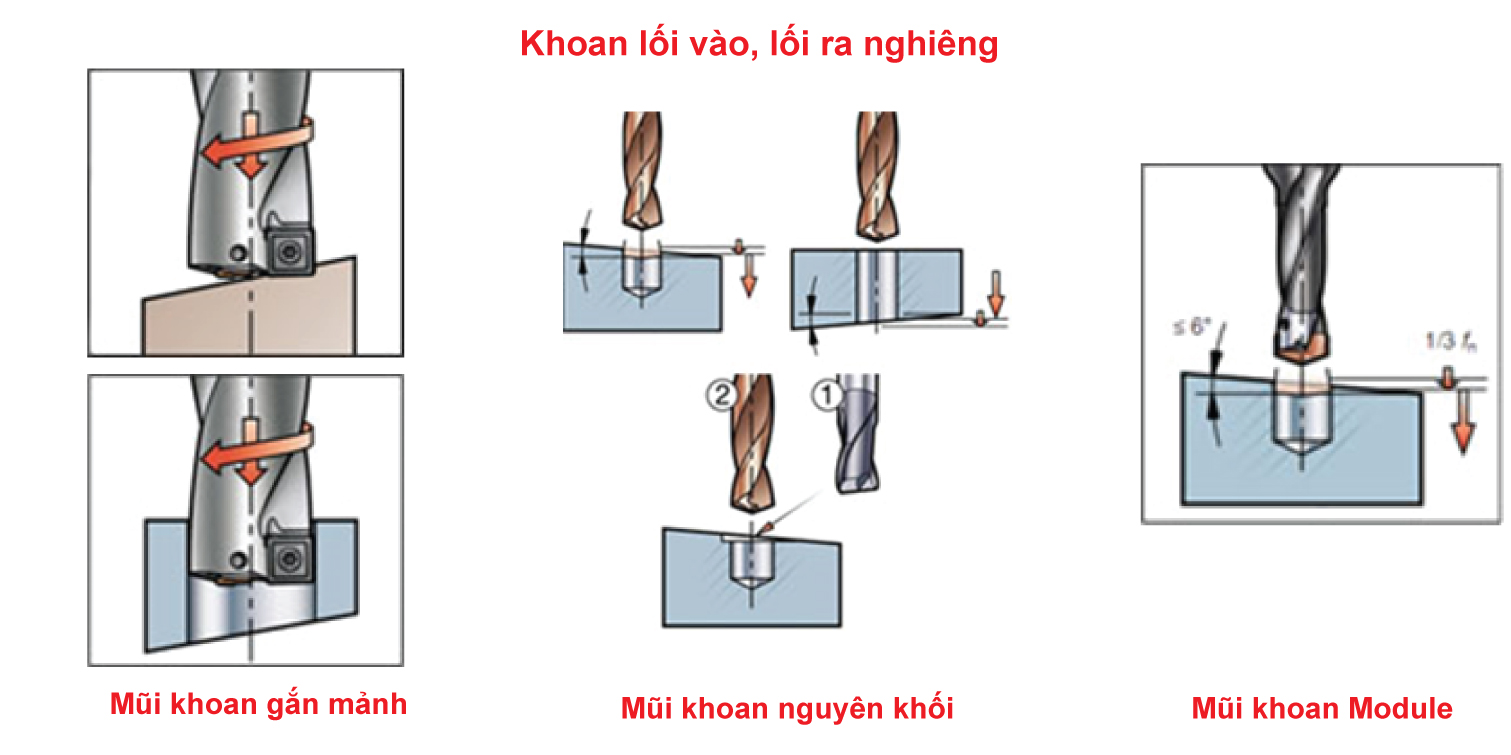

Khoan lối vào, lối ra nghiêng

Chi tiết khoan này tạo ra lực không đồng đều và quá mức tác động lên các cạnh cắt

-

Cắt gián đoạn khi mũi khoan vào / ra phôi

-

Tăng khả năng rung động.

-

Có thể làm sai lệch hình dạng lỗ khoan.

-

Gây mài mòn dụng cụ hơn so với khoan bình thường

Chỉ định chung

-

Tính ổn định là rất quan trọng. Một tỷ lệ chiều dài trên đường kính nhỏ sẽ giúp giữ được dung sai

-

Nên phay mặt phẳng nhỏ khi cắt vào phôi có độ nghiêng lớn

Chỉ định với khoan ghép mảnh

-

Sử dụng mũi khoan càng ngắn càng tốt để giảm thiểu xu hướng rung và giảm tác động của độ lệch mũi khoan

-

Nếu bề mặt nghiêng hơn 2 độ, hãy giảm bước tiến xuống ⅓ tỷ lệ bình thường

-

Việc giảm bước tiến cũng sẽ giúp giảm gánh nặng khi thoát ra

Khoan lối vào nghiêng

Chỉ định với khoan carbide nguyên khối

-

Đối với độ nghiêng lên đến 10 độ, giảm bước tiến xuống ⅓ tốc độ tiến dao bình thường cho đến khi đường kính đầy đủ được cắt

-

Không nên khoan nghiêng hơn 10 độ

-

Một giải pháp thay thế cho độ nghiêng lớn là phay một bề mặt phẳng nhỏ, sau đó khoan lỗ

Chỉ định với khoan có thể thay đổi

-

Góc khuyến nghị tối đa là 6 độ

-

Điều kiện ổn định

-

Sử dụng mũi khoan ngắn nhất có thể

-

Giảm lượng tiến dao xuống ⅓ tỷ lệ bình thường khi cắt vào phôi

-

Chất lượng lỗ và tuổi thọ của dụng cụ có thể bị giảm so với khi khoan trong điều kiện bình thường.

-

Tạo lỗ khoan tâm hoặc phay để tạo bề mặt phẳng nếu có góc vào lớn hơn hoặc chiều dài dài hơn

Khoan lối ra nghiêng

Chỉ định với khoan có thể thay đổi

-

Góc khuyến nghị tối đa là 30 độ

-

Điều kiện ổn định

-

Sử dụng mũi khoan ngắn nhất có thể

-

Giảm lượng tiến dao xuống ⅓ tỷ lệ bình thường trong khi thoát

-

Giảm rút lại nguồn cấp dữ liệu

-

Chất lượng lỗ và tuổi thọ dụng cụ có thể giảm so với khoan trong điều kiện bình thường.

-

Các mép của đầu mút được giữ tiếp xúc với bề mặt lỗ ở cả hai bên

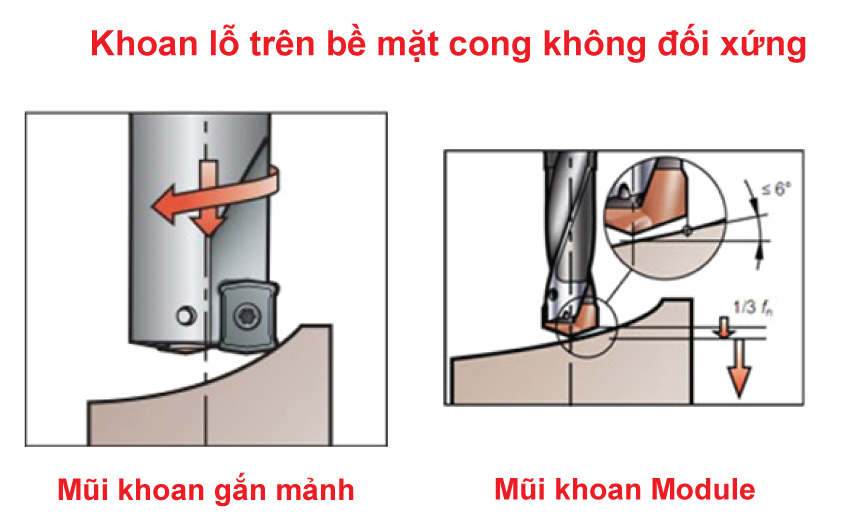

Khoan lỗ trên bề mặt cong không đối xứng

Bề mặt chi tiết này làm cho mũi khoan uốn cong ra khỏi đường tâm của lỗ

-

Ban đầu chỉ tiếp xúc với ngoại vi của lưỡi cắt

-

Tương tự nhưng không giống với bề mặt nghiêng

Chỉ định với khoan ghép mảnh

- Vì lúc đầu insert trung tâm sẽ không ở trong vết cắt để cân bằng lực cắt, hãy giảm lượng tiến dao vào ⅓ tỷ lệ bình thường

Chỉ định với khoan carbide nguyên khối

-

Không thể sử dụng - chỉ các phần của lưỡi cắt sẽ bị cắt và đầu có thể không tiếp xúc với bề mặt trước

-

Nguy cơ sứt mẻ cao

Chỉ định với khoan có thể thay đổi

-

Góc tối đa được đề xuất từ tâm đến góc là 6 độ

-

Điều kiện ổn định

-

Sử dụng mũi khoan ngắn nhất có thể

-

Giảm lượng tiến dao xuống ⅓ tỷ lệ bình thường khi cắt vào phôi

-

Chất lượng lỗ và tuổi thọ dụng cụ có thể giảm so với khoan trong điều kiện bình thường

-

Tạo lỗ khoan tâm hoặc phay để tạo bề mặt phẳng nếu có góc lớn hơn hoặc chiều dài dài hơn

Tùy vào mỗi bản vẽ chi tiết khác nhau sẽ có các yêu cầu khác nhau để bạn lựa chọn loại nào cho phù hợp. Bạn có thể liên hệ các đại lý cung cấp dao cụ gần nhất để được hỗ trợ tư vấn thêm về sản phẩm cũng như chế độ cắt

Với phong cách tư vấn chuyên nghiệp và phục vụ tận tình của nhân viên Hutscom sẽ góp phần quan trọng mang lại sự hài lòng cho quý khách hàng, mang lại cho khách hàng sự tin cậy về giải pháp

Liên hệ

Bài viết gần đây

- Dụng Cụ Cắt Gọt: Tổng Quan Chuyên Sâu Các Loại Dao Tiện, Dao Phay, Mũi Khoan Tối Ưu Hiệu Suất Gia Công CNC

- Dụng Cụ Cắt Gọt Cơ Khí Chính Xác | Giải Pháp Toàn Diện Cho Gia Công CNC Từ Hutscom.vn

- Máy Tiện SwissType Star SB-20RII Đầu Tiên Tại Thị Trường Việt Nam

- Máy Gia Công Khuôn Mẫu: Giải Pháp Tối Ưu Cho Sản Xuất Chính Xác

- Chương Trình Khuyến Mãi Mua Insert LOMU1004 Tặng Cán MEW của Kyocera | Hutscom.vn

- Cách Tính Chiều Cao Ren và Bước Ren: Hướng Dẫn Chi Tiết Cho Gia Công Chính Xác

- Cán Dao Tiện và Dao Tiện: Hướng Dẫn Chọn Lựa và Tối Ưu Gia Công

- Các Loại Dao Phay: Hướng Dẫn Chọn và Ứng Dụng Trong Gia Công CNC

- Dụng Cụ Cắt Gọt Kim Loại Cho Máy Tiện Star: Giải Pháp Tối Ưu Hóa Gia Công

- Phân Tích Dụng Cụ Cắt Gọt Cơ Khí Trong Gia Công Chính Xác

- Phân Tích Phụ Kiện Máy Auto Lathe, Máy Phay và Máy Tiện

- Phân Tích Các Loại Đầu Kẹp Dao CNC Trong Cơ Khí Chính Xác

- Tổng Quan Máy Tiện Swiss Type Star Micronics tại Việt Nam

- Lợi Thế Cạnh Tranh của Máy Tiện Star Swiss Type tại Việt Nam

- So Sánh Star SR-32 với Hanwha, Tsugami và Tornos trong Phân Khúc Máy Tiện Swiss Type

![]()

Hutscom chuyên phân phối, mua bán linh kiện, phụ kiện dụng cụ cơ khí chính xác và bán lẻ các sản phẩm dụng cụ cắt gọt gia công cơ khí từ các thương hiệu lớn trên thế giới

- Địa chỉ: Phòng G7, Số 6 Phùng Khắc Khoan, Phường Sài Gòn, TPHCM

- Hotline: 0903867467

- Mail: sales@hutscom.vn

- Website: https://hutscom.vn/

- Youtube: https://www.youtube.com/@hutscom5987

- Facebook: Hoang Uyen Technology Solutions Commerce Co., Ltd