Khi Nào Chúng Ta Nên Gia Công Phay CNC Khô

Trong gia công cơ khí chính xác, ta thường gia công trong 2 điều kiện chính là có dung dịch tưới nguội hoặc gia công khô. Chất làm mát dạng lỏng hay còn gọi là dung dịch tưới nguội mang lại những ưu điểm không liên quan đến nhiệt độ.

Khi nào nên gia công phay CNC khô?

Nếu dung dịch làm mát trong quá trình gia công kim loại luôn có thể giữ cho dụng cụ cắt nguội đồng đều và ổn định thì sẽ không cần đến bài viết này. Vấn đề là, chất làm mát dạng lỏng có cách làm mát không liên tục và thực tế đó là lý do chúng ta cần sử dụng dung dịch tưới nguội một cách cẩn thận.

Nếu kết quả của việc sử dụng chất làm mát là sự thay đổi nhiệt độ nhanh chóng và đáng kể trong vết cắt, thì chất làm mát có thể gây hại nhiều hơn lợi. Nhiều dao cụ cắt gọt ngày nay có thể chịu được nhiệt độ cao miễn là nó giữ được độ nhất quán.

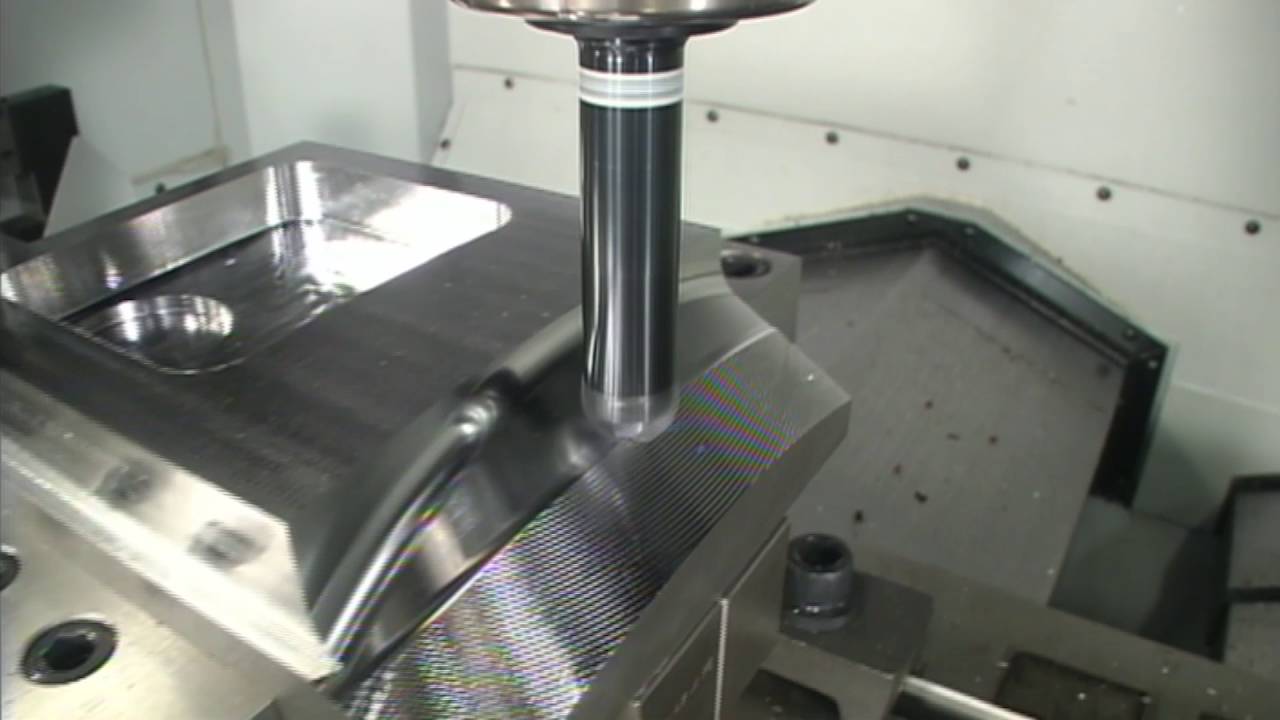

Các công ty khuôn mẫu luôn sử dụng các công cụ cắt với nhiệt độ gia công cao như thế này. Khi họ phay các chi tiết lõi và khoang bằng cách sử dụng dụng cụ cắt gọt lớn cắt phôi sâu với tốc độ chậm, sử dụng chất làm mát có rất nhiều ý nghĩa. Nhưng hiện tại công ty khuôn mẫu này không gia công theo cách đó nữa.

Thay vào đó, họ thực hiện công việc gia công phay cắt nhẹ ở tốc độ tiến dao cao bằng cách sử dụng các trung tâm gia công 10.000 vòng / phút. Thay vì sử dụng dao cụ size cụ lớn hơn, họ sử dụng các loại dao phay lắp một mảnh Insert, với insert phay carbide phủ TiAlN. Sử dụng Dao phay lắp 1 insert như thế này đã giúp họ giảm chi phí dụng cụ một cách đáng kể. . . nhưng một chìa khóa để tiết kiệm là gia công trong điều kiện càng khô càng tốt.

Làm thế nào để Insert carbide phủ TiAlN có thể được xem là giải pháp giảm chi phí dụng cụ? Với cách cũ để gia công một chi tiết lõi hoặc khoang khuôn phun điển hình sẽ sử dụng dao phay gắn 5 mảnh Insert. Mỗi insert sẽ được lập chỉ mục trong một nửa công việc, vì vậy cả hai mép cắt của insert đã bị mòn vào thời điểm cắt xong.

Ngược lại, quy trình phay tốc độ cao của công ty khuôn mẫu cho phép chỉ một trong số các mảnh insert carbide có phủ làm công việc tương tự. Mặc dù loại insert này đắt hơn so với insert của các loại dao phay gắn mảnh thông thường, nhưng nó thường không đắt gấp năm lần. Bằng cách sử dụng loại dao phay một Insert thay vì dao phay gắn 5 insert, họ chỉ chi tiêu khoảng một phần ba số tiền mà trước đây họ sẽ chi cho dụng cụ cho lần cắt này.

Để nhận ra tuổi thọ cao như vậy từ các dụng cụ như thế này, họ đã không chạy chất làm mát dạng lỏng trong khi gia công phay, mà thay thế chất làm mát bằng áp lực khí 120 psi. Các trung tâm gia công của họ cung cấp không khí này giống như cách chúng cung cấp chất làm mát — bằng các ống dẫn chạy qua vỏ trục chính.

Áp lực khí này giúp dao cụ nhất quán theo hai cách.

- Đầu tiên, nó kém hiệu quả hơn việc sử dụng dung dịch tưới nguội để làm mát dụng cụ. Điều này rất quan trọng đối với dụng cụ được phủ TiAlN, hoạt động tốt hơn ở nhiệt độ cao nhất quán.

- Thứ hai, áp lực khí hiệu quả hơn chất lỏng trong việc thổi bay các phoi nhỏ được tạo ra trong quá trình cắt với lực cắt nhỏ, pass cắt nhẹ của gia công tốc độ cao. Các phoi này thường cứng hơn bề mặt phôi. Đưa chúng ra khỏi đường cắt là một mối quan tâm tối quan trọng, bởi vì việc cắt lại các phoi có thể làm giảm đáng kể tuổi thọ của công cụ.

Trong quá khứ, nhiều công ty khuôn mẫu khác và trong các lĩnh vực gia công kim loại khác đã sử dụng chất làm mát trong tất cả các công việc của họ như một thói quen.

Nhưng ngày nay, nếu một công ty đang sử dụng quy trình phức tạp hơn để tận dụng lợi thế của gia công tốc độ cao, thì việc lựa chọn chất làm mát dạng lỏng so với sử dụng áp lực khí trở thành một thành phần nữa của quy trình đáng được cân nhắc kỹ lưỡng. Cả hai sự lựa chọn đều có điểm mạnh của chúng. Có nhiều yếu tố cần tính đến.

Tuy nhiên, đối với công ty khuôn mẫu ở trên, vấn đề là vật liệu được cắt và làm khô. Trong số các công việc gia công khuôn mẫu mà họ đảm nhận(bao gồm khuôn ép, khuôn thổi và khuôn cho gia công thủy tinh), họ hầu như chỉ sử dụng phương pháp gia công cắt khô. Trên thực tế, thay vì liệt kê tất cả những lợi ích mà họ có được khi dùng áp lực khí thôi, họ thường tập trung vào các trường hợp cụ thể mà công ty vẫn kiên quyết sử dụng dung dịch làm mát.

Các trường hợp sử dụng dụng dịch làm mát

Gia công các chi tiết khoang sâu là một trong những trường hợp mà nhiều công ty vẫn thích sử dụng chất làm mát. Dòng chất lỏng mạnh đẩy các chip ra khỏi không gian hạn chế, nơi áp lực khí có thể không thể đẩy hết phoi ra ngoài. Đồng thời, các công ty luôn sử dụng chất làm mát trong ứng dụng khoan (thường tích hợp lỗ tưới nguội thông qua lưỡi cắt của mũi khoan). Trong cả hai trường hợp này, chất làm mát không được sử dụng cho bất kỳ giá trị làm mát nào, nó được sử dụng để đẩy phoi.

Một trường hợp khác mà chất làm mát được sử dụng liên quan đến việc bôi trơn. Với việc hướng tới tốc độ phay feed bàn nhanh hơn, các công ty khuôn mẫu cũng đã chuyển sang sử dụng dao cầu nhiều hơn và dao phay biên dạng tròn để đưa chi tiết về gần dạng cuối cùng trong quá trình gia công thô và tinh. Tuy nhiên, một vấn đề với dao phay cầu là hình dạng của nó tạo ra tốc độ cắt rất nhỏ ("sfm" gần bằng 0) ở gần phần đỉnh của dao cầu.

Đặc tính này của dao cầu tạo ra nguy hiểm bất cứ khi nào thỏa mãn hai điều kiện — (A) vết cắt rất nhẹ, và (B) bề mặt phôi gần vuông góc với trục của dụng cụ. Trong các điều kiện này, đầu của dao không thực sự "phay" nhiều, thường được xem như bị kéo trên bề mặt phôi. Với thép mềm hơn - đặc biệt là thép không gỉ đã qua xử lý nhiệt - hiệu ứng này có thể ảnh hưởng rõ rệt đến chất lượng bề mặt.

Tuy nhiên, đặc tính bôi trơn của dung dịch làm mát dạng lỏng có thể giảm thiểu tác động của hiệu ứng này, do đó bảo vệ chất lượng bề mặt của chi tiết. Do đó, bất cứ khi nào sử dụng dao cụ là dao cầu, yêu cầu về độ hoàn thiện là rất quan trọng và phần lớn khi biên dạng của chi tiết bao gồm các bề mặt gần như phẳng, các công ty khuôn mẫu thường sẽ sử dụng chất làm mát trong quá trình gia công.

Một công ty đã quan sát thấy rằng gia công bề mặt hoàn thiện được cải thiện với chất làm mát, vị trí của vết cắt có thể thay đổi từ 3 đến 5 phần nghìn inch. Theo họ, một nguyên nhân có thể xảy ra là áp suất của 1 lớp mỏng dụng dịch làm mát giữa dụng cụ và phôi đủ để làm lệch dao cụ một lượng nhỏ. Dù nguyên nhân là gì đi nữa, việc tăng độ hoàn thiện bề mặt chi tiết đôi khi phải trả giá bằng một sự sai lệch nhỏ về độ chính xác kích thước.

Trong trường hợp có sử dụng chất làm mát, một điều mà bạn không làm là chỉ dùng dung dịch tưới nguội vào những tính năng của chi tiết yêu cầu sử dụng chất làm mát. Nếu việc sử dụng chất làm mát có ý nghĩa đối với một số bộ phận, thì họ sẽ sử dụng chất làm mát trong suốt quá trình gia công.

Nếu làm theo cách khác, nghĩa là bạn gia công cả ướt và khô - có thể gây sốc nhiệt cho dao cụ đang nóng trong qua trình gia công với chất làm mát, có khả năng làm hỏng dao cụ. Nếu vì lý do nào đó mà một chi tiết yêu cầu gia công khô ở vùng này, sau đó là gia công ướt ở vùng khác, bạn phải cẩn thận để dao cụ nguội một khoảng thời gian khi sử dụng chất làm mát. Nói cách khác, giống như bạn sẽ tránh mọi chuyển động đột ngột trong đường dẫn dụng cụ và cũng tránh thay đổi đột ngột nhiệt độ.

Gia công phay CNC không dùng tưới nguội có thể đại diện cho một sự khác biệt so với cách mà nhiều nơi khác. Mặc dù vậy, trong nhiều ứng dụng, đây sẽ là một khởi đầu rất đáng để thực hiện. Trong những xưởng cơ khí, nơi áp dụng các kỹ thuật gia công tốc độ cao cho thép dụng cụ, việc tránh dung dịch làm nguội sẽ kéo dài tuổi thọ của dụng cụ. Ngoài ra còn có những lợi ích phụ. Gia công khô không chỉ mang lại những cải thiện về độ chính xác như đã nêu ở trên, quá trình gia công khô cũng sạch sẽ hơn. Ngoài với dung dịch tưới nguội, chúng ta phải tốn chi phí xử lý sau 1 khoảng thời gian nhất định, vì vậy gia công khô có thể tiết kiệm đáng kể chi phí cho toàn bộ xưởng, công ty của bạn.

Bốn yếu tố khi quyết định lựa chọn gia công khô hay ướt

Công việc phay của một các xưởng cơ khí như công ty được đề ngay ban đầu rất phù hợp với việc sử dụng áp lực khí thổi thay cho dung dịch làm mát. Tuy nhiên, ở các xưởng, công ty gia công cơ khí khác cũng áp dụng phay tốc độ cao, nhưng áp dụng điều này tùy thuộc vào các mục đích khác nhau và vật liệu khác nhau. Để xác định xem gia công khô bằng áp lực khí có hợp lý cho một ứng dụng phay tốc độ cao nhất định hay không, hãy xem xét bốn yếu tố chính:

1. Độ cứng của phôi

Nếu vật liệu phôi có độ cứng từ 42 HRC trở lên, phay khô với áp lực khí là lựa chọn tốt hơn. Phay tốc độ cao cho các kim loại cứng hơn này có thể được đặc trưng bởi (A) nhiệt độ cao và (B) phoi đã được tôi cứng để trở nên thậm chí còn cứng hơn vật liệu ban đầu. Sử dụng chất làm mát trong khi cắt vật liệu như vậy có thể làm cho dao cụ được làm mát không liên tục, có khả năng làm nứt các lưỡi cắt, góc cắt carbide. Mặt khác, thổi khí không chỉ giữ cho nhiệt độ ổn định hơn mà còn thổi bay các phoi cứng. Và trong nhiều ứng dụng, việc cắt lại chip là nguyên nhân chính khiến các công cụ bị lỗi.

2. Vật liệu phôi

Nếu phôi có độ cứng nhỏ hơn 42 HRC, phay ướt sử dụng chất làm mát có thể là lựa chọn phù hợp. Khi cắt vật liệu dẻo như nhôm hoặc inox, có thể sẽ cần dung dịch làm mát để bôi trơn dụng cụ và để phoi trượt lên trên lưỡi cắt và ra khỏi góc thoát phoi được thiết kế trên dao. Nhưng khi gia công hầu hết các loại thép khuôn (P20, H13, S7, NAK55, D2), thổi khí vẫn có thể là lựa chọn phù hợp. Nếu bạn nhận thấy vật liệu phôi dính vào dao cụ trong quá trình gia công, đó có thể là dấu hiệu cho thấy bạn cần dung dịch làm mát. Tuy nhiên, nó cũng có thể là dấu hiệu cho thấy bạn nên lựa chọn dao phủ với lớp phủ khác phù hợp hơn.

3. Lớp phủ của dao cụ

Hai lớp phủ phổ biến nhất để gia công tốc độ cao cho thép khuôn là phủ TiCN và TiAlN. Đối với dao phay cầu, gia công vật liệu mềm hơn 42 HRc, ta thiết lập tốc độ cắt dưới 800 sfm, hoặc đối với dao phay bo góc cắt cùng loại vật liệu thì ta thiết lập tốc độ cắt nhỏ hơn 600 sfm và ta chỉ cần dùng lớp phủ TiCN thường là đủ. Nhưng khi các điều kiện cắt khó hơn hoặc nhanh hơn, lớp phủ TiAlN là lựa chọn tốt hơn. TiCN có thể gia công tốt với chất làm mát. Sự thay đổi nhiệt độ mạnh vẫn có thể làm nứt carbide, nhưng gia công trong các thông số được liệt kê ở trên không có khả năng tạo ra loại nhiệt độ cao gây nguy hiểm cho sốc nhiệt này.

Mặt khác, TiAlN không thích hợp gia công với chất làm mát. Lớp phủ cần được chạy khô, tạo nhiệt độ cao để hoạt động hiệu quả. Gia công cắt ở nhiệt độ cao với lớp phủ này khuyến khích sự hình thành của một lớp oxit nhôm bên ngoài hữu ích. Lớp này vừa cứng vừa bóng - hai đặc tính hữu ích cho quá trình gia công. Lớp phủ TiAlN hoặc phủ kim cương nên là lớp phủ được lựa chọn ở đây. Và trong khi cả hai lớp phủ chỉ chạy tốt hơn với điều kiện khô, nhiều công ty, xưởng cơ khí vẫn sử dụng chất làm mát vì chất lỏng giúp kiểm soát bụi.

4. Độ hoàn thiện yêu cầu

Khi sử dụng dao phay cầu, các yêu cầu về độ mịn, độ bóng có thể yêu cầu chúng ta sử dụng chất làm mát. Ở đây, chất làm mát đóng vai trò là chất bôi trơn. Vấn đề với dao phay cầu là đỉnh dao không có tốc độ bề mặt. Khi dao phay cầu thực hiện các đường phay tinh mỏng, chúng có thể Kết quả là một kết thúc thô. Tuy nhiên, bằng cách bôi trơn dụng cụ và phôi, dung dịch làm mát dạng lỏng có thể giảm thiểu tác động này để giữ cho bề mặt hoàn thiện tốt hơn.

Tùy vào mỗi bản vẽ chi tiết khác nhau sẽ có các yêu cầu khác nhau để bạn lựa chọn loại nào cho phù hợp. Bạn có thể liên hệ các đại lý cung cấp dao cụ gần nhất để được hỗ trợ tư vấn thêm về sản phẩm cũng như chế độ cắt

Với phong cách tư vấn chuyên nghiệp và phục vụ tận tình của nhân viên Hutscom sẽ góp phần quan trọng mang lại sự hài lòng cho quý khách hàng, mang lại cho khách hàng sự tin cậy về giải pháp

Liên hệ

Bài viết gần đây

- Dụng Cụ Cắt Gọt: Tổng Quan Chuyên Sâu Các Loại Dao Tiện, Dao Phay, Mũi Khoan Tối Ưu Hiệu Suất Gia Công CNC

- Dụng Cụ Cắt Gọt Cơ Khí Chính Xác | Giải Pháp Toàn Diện Cho Gia Công CNC Từ Hutscom.vn

- Máy Tiện SwissType Star SB-20RII Đầu Tiên Tại Thị Trường Việt Nam

- Máy Gia Công Khuôn Mẫu: Giải Pháp Tối Ưu Cho Sản Xuất Chính Xác

- Chương Trình Khuyến Mãi Mua Insert LOMU1004 Tặng Cán MEW của Kyocera | Hutscom.vn

- Cách Tính Chiều Cao Ren và Bước Ren: Hướng Dẫn Chi Tiết Cho Gia Công Chính Xác

- Cán Dao Tiện và Dao Tiện: Hướng Dẫn Chọn Lựa và Tối Ưu Gia Công

- Các Loại Dao Phay: Hướng Dẫn Chọn và Ứng Dụng Trong Gia Công CNC

- Dụng Cụ Cắt Gọt Kim Loại Cho Máy Tiện Star: Giải Pháp Tối Ưu Hóa Gia Công

- Phân Tích Dụng Cụ Cắt Gọt Cơ Khí Trong Gia Công Chính Xác

- Phân Tích Phụ Kiện Máy Auto Lathe, Máy Phay và Máy Tiện

- Phân Tích Các Loại Đầu Kẹp Dao CNC Trong Cơ Khí Chính Xác

- Tổng Quan Máy Tiện Swiss Type Star Micronics tại Việt Nam

- Lợi Thế Cạnh Tranh của Máy Tiện Star Swiss Type tại Việt Nam

- So Sánh Star SR-32 với Hanwha, Tsugami và Tornos trong Phân Khúc Máy Tiện Swiss Type

![]()

Hutscom chuyên phân phối, mua bán linh kiện, phụ kiện dụng cụ cơ khí chính xác và bán lẻ các sản phẩm dụng cụ cắt gọt gia công cơ khí từ các thương hiệu lớn trên thế giới

- Địa chỉ: Phòng G7, Số 6 Phùng Khắc Khoan, Phường Sài Gòn, TPHCM

- Hotline: 0903867467

- Mail: sales@hutscom.vn

- Website: https://hutscom.vn/

- Youtube: https://www.youtube.com/@hutscom5987

- Facebook: Hoang Uyen Technology Solutions Commerce Co., Ltd