Khái niệm cơ bản và phân loại các dạng khuôn mẫu

Khuôn mẫu được xem là “Nền tảng của nền công nghiệp”, hầu hết các ngành sản xuất công nghiệp như điện tử - bán dẫn, hàng không, phương tiện giao thông vận tải, bao bì, gia dụng đều sử dụng khuôn mẫu như là vật tư tiêu hao trong quá trình sản xuất.

Khuôn mẫu là sản phẩm thuộc dạng sản xuất đơn chiếc, đặc thù này khiến sản phẩm khuôn mẫu không bị ảnh hưởng nhiều bởi lợi thế kinh tế theo quy mô. Đây là ưu điểm để Việt Nam có thể có khả năng cạnh tranh với các nước, đặc biệt là Trung Quốc. Thị trường khuôn mẫu của Việt Nam cũng như trên thế giới đang tăng trưởng với tốc độ cao và có dung lượng đáng kể.

Trình độ công nghệ của Việt Nam trong ngành khuôn mẫu không quá thấp và có khả năng phát triển để bắt kịp trình độ trung bình trên thế giới. Bên cạnh đó, hầu hết công nghệ sử dụng trong sản xuất khuôn mẫu là các công nghệ cơ khí và có tính chất điển hình.

Xem thêm: Khuôn Mẫu Là Gì? Gia Công khuôn Mẫu Với Công Nghệ Mới

Ngành sản xuất khuôn mẫu

Khuôn mẫu, được xem như là “Nền tảng của nền công nghiệp”, đang phát triển theo hướng tập trung đầu tư và phát triển công nghệ. Với khả năng tạo ra sản phẩm với số lượng lớn, thời gian sản xuất ngắn, và mức độ ổn định cao, các sản phẩm khuôn mẫu là công cụ không thể thiếu trong rất nhiều ngành sản xuất công nghiệp, từ các sản phẩm đồ gia dụng đến các sản phẩm hàng không và điện tử hiện đại.

Các khuôn ép được sử dụng rộng rãi trong công nghiệp để chế tạo các chi tiết từ nhiều vật liệu khác nhau như nhựa, kim loại, cao su, kính, và các chất vô cơ khác. Các sản phẩm từ khuôn ép gồm có các chi tiết kim loại và nhựa trong ô tô, máy bay, đồ gia dụng, thiết bị điện, điện tử, đồ tiêu dùng, đồ gỗ, các trang bị quân sự, sản phẩm y tế. Các khuôn dùng trong sản xuất sản phẩm nhựa bao gồm rất nhiều loại, gồm khuôn ép phun, khuôn nén, khuôn thổi, khuôn gia cường, khuôn dịch chuyển, khuôn đúc, khuôn đùn, và khuôn quay, trong đó phổ biến nhất là khuôn ép phun.

Các khuôn dập được sử dụng để sản xuất nhiều loại sản phẩm kim loại, sử dụng các phương pháp như dập, đùn, rèn, kéo. Các sản phẩm dập được sử dụng rất đa dạng trong sản xuất ô tô, máy bay, đồ gỗ, thiết bị xây dựng, máy nông nghiệp, sản phẩm gia dụng, sản phẩm điện tử, và nhiều loại sản phẩm khác.

Tương tự như các sản phẩm cơ khí nói chung, quá trình sản xuất khuôn mẫu dựa trên 5 quy trình công nghệ chính bao gồm: Thiết kế, gia công, nhiệt luyện, đo kiểm và lắp ráp. Trong đó, các công ty có thể đảm nhiệm một hoặc nhiều quy trình, thậm chí là toàn bộ quá trình sản xuất để tạo ra sản phẩm cuối

Khái niệm cơ bản khuôn mẫu

Khuôn mẫu chính là trung tâm của công nghệ, khuôn mẫu được gia công tạo hình dựa trên hình dạng sản phẩm đã thiết kế. Sản phẩm được định hình dạng nhờ vào cấu tạo và hình dạng của lòng khuôn.

Khuôn mẫu gồm 2 bộ phận chính là khuôn đực và khuôn cái. Trong ngành kỹ thuật và các nhà máy công nghiệp chế tạo khuôn. Người ta đã chia khuôn thành 2 phần: phần cố định khuôn và phần di động khuôn.

- Phần cố định: Là phần đứng yên trong cả quá trình làm. Phần cố định này được kết nối với vòi phun của máy ép để phun nhựa vào lòng khuôn. Nó bao gồm lõi bên phần cố định, trục dẫn hướng, vòi rót nhựa, tấm khuôn cố định.

- Phần di động: Là phần sẽ di chuyển khi đóng hoặc mở khuôn trong một chu kỳ ép. Phần này giúp mở khuôn ra để lấy sản phẩm và runner ra ngoài rồi ép sát khuôn lại để nguyên liệu không bị xì ra.

Các dạng khuôn mẫu

Các loại khuôn mẫu hợp thành một nhóm sản phẩm với số lượng lớn và rất đa dạng về kích thước, hình dạng, chức năng. Thông thường, kích thước của khuôn mẫu tương ứng với sản phẩm được chế tạo; ví dụ: các khuôn dùng trong sản xuất ô tô có kích thước dài và rộng khoảng 1÷2m, còn các khuôn vỏ điện thoại thường có kích thước tương đối nhỏ và có thể di chuyển bằng tay. Tương tự như vậy, các khuôn mẫu được sử dụng cho rất nhiều đối tượng và ngành công nghiệp khác nhau, trong mỗi ngành, khuôn mẫu cũng được phân ra nhiều cấp. Các khuôn mẫu cũng được chuẩn hóa để phục vụ riêng cho các kết cấu chuyên dụng, từ các dòng sản phẩm đơn giản, độ chính xác vừa phải đến các dòng sản phẩm có độ phức tạp và yêu cầu kỹ thuật cao.

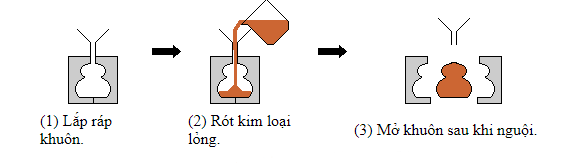

Khuôn Đúc

Đúc các chi tiết bằng cách rót kim loại lỏng nóng chảy vào lòng khuôn (liquid metal).

Sản phẩm khuôn đúc là thân động cơ, bộ phân phối, cổ xả, bánh xe, những pho tượng nhỏ,..

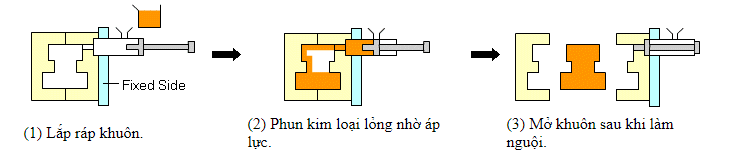

Khuôn đúc áp lực

Đúc bằng cách nén kim loại lỏng và phun nó vào khuôn.

Sản phẩm khuôn đúc áp lực là những sản phẩm bằng nhôm như bộ phận của động cơ, sản phẩm chính xác,..

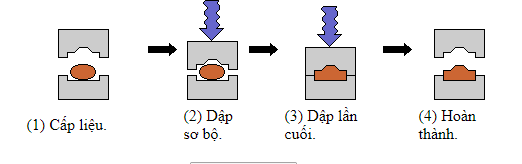

Khuôn rèn dập

Tạo hình bằng cách dập vật liệu trong khuôn dập.

Phương pháp rèn vật liệu đã được nung nóng trước được gọi là dập nóng. Ngoài ra, phương pháp dập vật liệu mà không cần nung nóng nó lên gọi là dập nguội: Dập nguội được sử dụng để dập vật liệu mềm như nhôm chẳng hạn.

Sản phẩm khuôn rèn dập là các sản phẩm cần độ bền cao như là trục khuỷu, tay biên, hoặc khớp nối,..

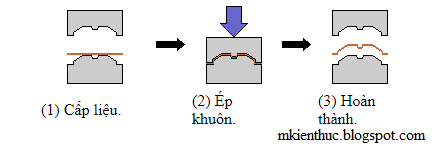

Khuôn ép

Dập bằng cách ép một tấm kim loại vào lòng khuôn (Thường dùng với kim loại tấm)

Các nguyên công trên khuôn ép bao gồm uống (Lên Biên dạng), Cắt (Cắt đi những phần không cần thiết), Vát cạnh (Gia công đi cạnh), lên vành gờ và tạo hình những phần còn lại. Một số bộ phận được dập thông qua vài công đoạn, và phương pháp ép liên tục được sử dụng để thực hiện các công đoạn liên tiếp này.

Sản phẩm khuôn ép là khung, cánh cửa, vành xe thép, khay bằng nhôm, ca, cốc,..

Khuôn ép nhựa

Khuôn nhựa được sử dụng để đúc các sản phẩm nhựa bằng cách nung nóng vật liệu nhựa "molding material". Chẳng hạn như chất dẻo và ép vào trong khuôn.

Khuôn nhựa được sử dụng cho nhiều phương pháp khác nhau Khuôn ép phun "injection molding", Khuôn ép, Khuôn đùn. Chúng ta sẽ tìm hiểu sâu về khuôn ép nhựa sau. Bây giờ, chúng ta sẽ thảo luận về các phương pháp khác ở đây.

Sản phẩm khuôn nhựa như đồ điện gia dụng, nội thất ôtô, hoặc các sản phẩm chất dẻo nói chung như là chai nhựa,..

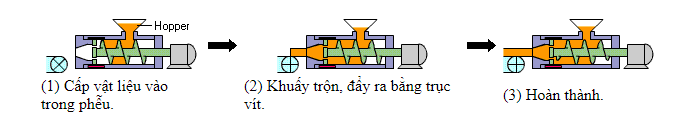

Đùn ép nhựa "Extrusion"

Máy đùn liên tục được hình thành bằng cách đặt vật liệu (cung cấp qua phễu) với một trục vít, và được trộn vật liệu, ra ngoài cổng ra của thiết bị. Vật liệu sẽ có hình dáng giống tiết diện cửa ra của thiết bị.

Đặt vật liệu "molding material" vào phễu (thùng chứa vật liệu trên máy). Hóa dẻo "Plasticate" nó bằng cách khuấy trộn nó trong một trục vít có bộ gia nhiệt. Đùn vật liệu khuôn ra bằng trục vít qua một cái lỗ nhỏ ở đỉnh khuôn (điều chỉnh thiết bị ra để đưa ra hình dạng sản phẩm mong muốn). Kết thúc đúc bằng sự Nguội cứng "solidification".

Sản phẩm đùn ép nhựa là dạng hình ống, hoặc các sản phẩm dạng ống dài,..

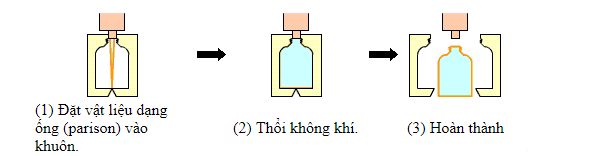

Khuôn thổi

Đúc bằng cách đặt vật liệu dạng ống (parison) vào trong khuôn và thổi không khí vào.

Ngắt một đoạn Vật liệu "molding material" đặt nó vào trong khuôn hình ống có hai nửa riêng biệt. Thổi không khí nén vào trong vật liệu đúc, Làm cho nó giãn nở Cho tới khi có cùng hình dạng với khuôn để đúc.

Được sử dụng rộng rãi cho nhiều sản phẩm dạng chai lọ,..

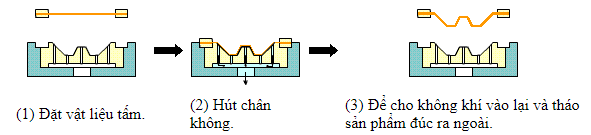

Khuôn đúc chân không

Vật liệu tấm được nung nóng và áp sát với lòng khuôn nhờ hút chân không để tạo hình chi tiết của khuôn sử dụng hút chân không, có thể dùng cả khuôn lõm và khuôn lồi.

Làm mềm một tấm vật liệu đúc là chất dẻo nhiệt dẻo "thermoplastics" vật liệu đúc "molding material" với nhiệt độ. Hút không khí ra khỏi ra khỏi khuôn qua lỗ thông hơi để tạo độ chân không, Khiến vật liệu đúc đồng dạng với khuôn và mang hình dạng của nó. Cho không khí vào trở lại và tháo sản phẩm đúc ra ngoài.

Vì áp lực đúc "molding pressure" có thể nhỏ hơn áp lực khí quyển (10,333kg/), vữa, gỗ, hoặc chất dẻo nhiệt rắn "thermosetting plastics" có thể được sử dụng trong khuôn. Kích thước sản phẩm lớn có thể đúc với giá thành tương đối thấp.

Phương pháp này không dùng cho các chi tiết có hình dạng phức tạp.

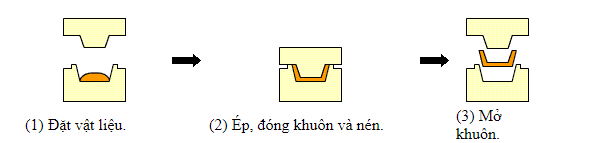

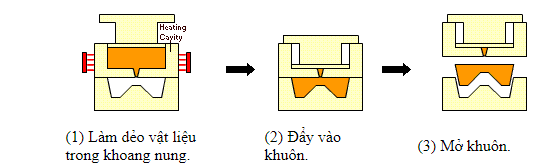

Khuôn đúc ép chuyển

Làm mềm vật liệu đúc "molding material" trong khoang nung. Đẩy vật liệu đã được làm mềm vào lòng khuôn bằng áp lực. Đông cứng nhựa nóng chảy. Mở khuôn và lấy chi tiết ra.

Quy trình đúc này tương tự như khuôn ép phun "injection molding", tuy nhiên, đúc ép chuyển cần nhiệt độ của vật liệu đúc trong khoang nung để làm nóng chảy nó thành nhựa nóng chảy.

- Được sử dụng rộng rãi cho việc đúc chất dẻo nhiệt rắn "thermosetting plastics".

- Đúc ép chuyển được phát triển để đúc các chi tiết mà khó được được bằng đúc áp lực, nhưng hiện tại được sử dụng cho một số loại chi tiết nhất định.

- Tốt nhất là sử dụng để tạo ra một hình dạng phức tạp hoặc là sản phẩm đúc đầy.

Lợi ích khi thực hiện theo khuôn mẫu

- Việc gia công theo khuôn mẫu vô cùng quan trọng, giúp cho khách hàng và người gia công nắm bắt rõ thông tin của sản phẩm. Tạo nên độ chính xác của sản phẩm tuyệt đối hơn, phù hợp với yêu cầu cũng như khả năng làm ra sản phẩm. Khuôn mẫu giúp tiết kiệm được thời gian, tạo điều kiện thuận lợi cho quá trình sản xuất cũng như làm việc.

- Việc gia công khuôn mẫu có ý nghĩa vô cùng quan trọng, giúp cho khách hàng cũng như người gia công nắm bắt rõ hơn thông tin của sản phẩm

- Như chúng ta đã biết gia công khuôn mẫu giúp cho thông tin sản phẩm của khách hàng có độ chính xác cao hơn, đáng tin cậy hơn, sản phẩm được tạo ra nhanh chóng, đạt chất lượng cao hơn, phù hợp với yêu cầu của khách hàng.

- Nếu có sai sót dễ dàng sửa chữa đảm bảo cho lợi ích cao nhất của khách hàng.Việc gia công khuôn mẫu giúp cho sản phẩm của khách hàng được khắc họa rõ nét tạo điều kiện cho khách hàng yên tâm về sản phẩm được tạo ra.

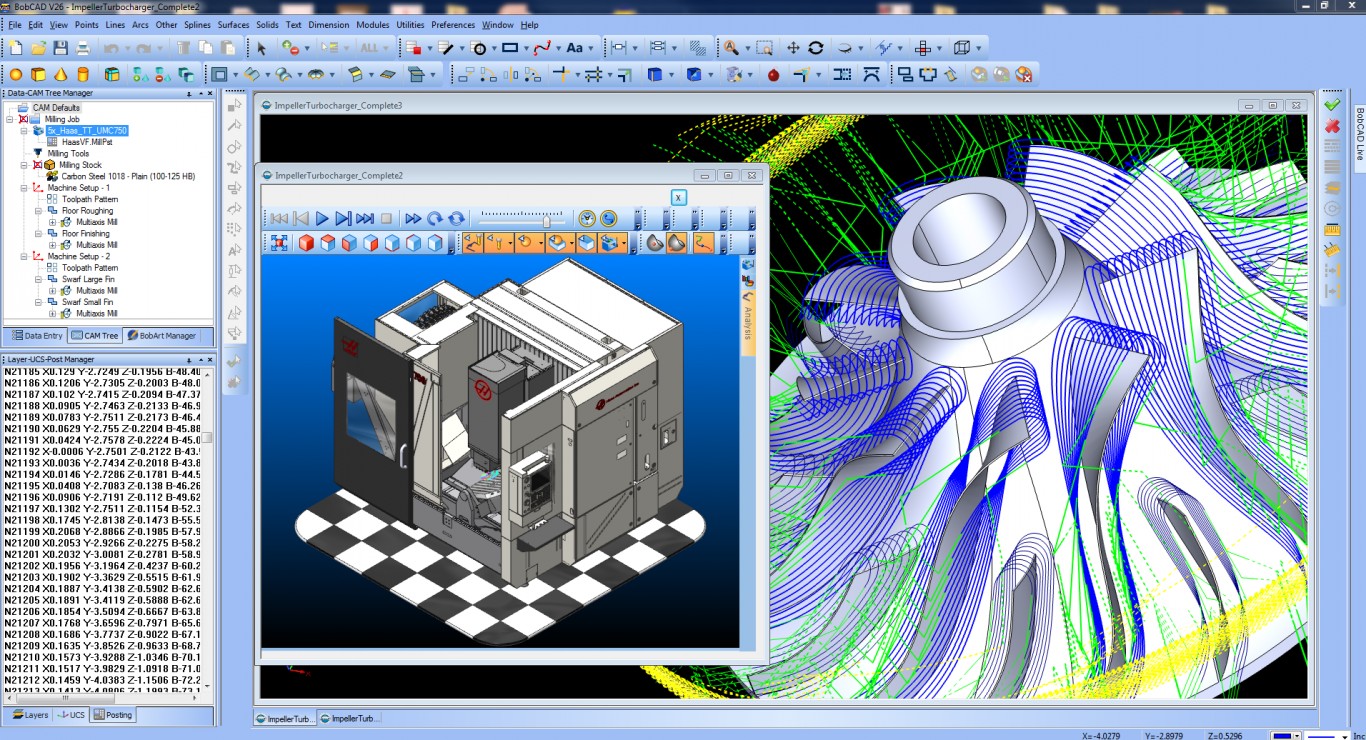

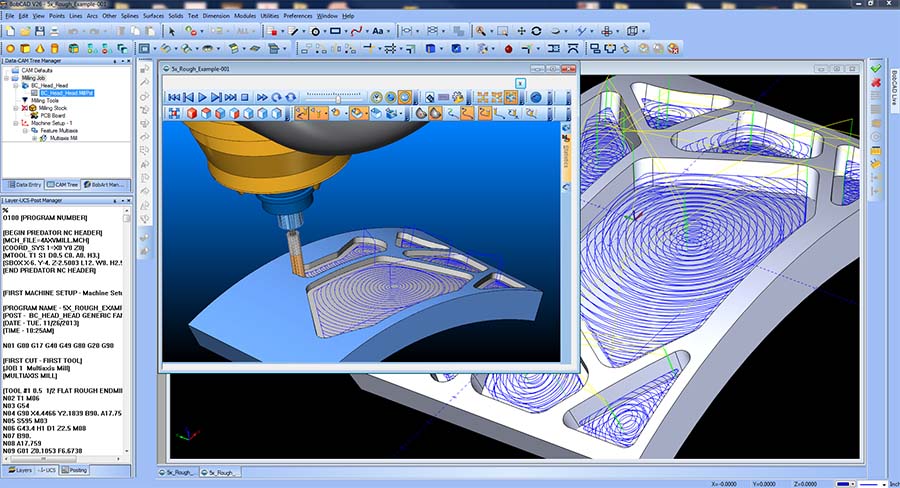

Xu hướng phát triển đối với phần công nghệ thiết kế, mô phỏng cho khuôn mẫu

Công nghệ thiết kế cần giải quyết bài toán rút ngắn thời gian trong khi độ phức tạp của sản phẩm cần thiết kế ngày càng tăng. Một thực tế quan trọng khác là hầu hết các nhà sản xuất khuôn không thiết kế các linh kiện, họ cũng không cần biết các linh kiện thiết kế ra sao và định dạng như thế nào. Do đó, các hãng phần mềm sẽ tiếp tục nghiên cứu nhằm tự động hóa thiết kế và tăng hiệu quả sử dụng máy gia công.

Số lượng chi tiết được chuẩn hóa sẽ tiếp tục tăng lên và tích hợp sẵn trong thư viện của các phần mềm CAD. Hơn nữa, mỗi chi tiết có thể có nhiều phiên bản khác nhau nhằm tối ưu hóa cho các nhu cầu cụ thể của mỗi sản phẩm. Để đáp ứng nhu cầu này, các hãng phần mềm cần sự thâm nhập sâu hơn vào quá trình sản xuất và có khả năng hợp tác, liên kết dữ liệu với các hãng sản xuất trang thiết bị, cũng như giữa các hãng phần mềm . Đây cũng là cơ hội để các công ty mới và công ty nhỏ thâm nhập thị trường phần mềm CAD thông qua việc phát triển và phân phối các mô đun phần mềm chuyên dụng, có khả năng sử dụng dữ liệu hoặc tích hợp thẳng vào hệ sinh thái của các hệ thống phần mềm đã có.

Các thuật toán tiên tiến sẽ được sử dụng nhằm tăng độ chính xác của các công cụ mô phỏng, cũng như phát triển thêm các công cụ mô phỏng theo sự xuất hiện của các công nghệ mới, như mô phỏng hệ thống làm mát theo biên dạng, mô phỏng công nghệ gia nhiệt và làm mát nhanh, mô phỏng công nghệ gia nhiệt theo vùng. Nhờ các công cụ này, các doanh nghiệp có thể tạo rút ngắn đáng kể thời gian tạo ra các sản phẩm tích hợp công nghệ cao nhờ rút ngắn được thời gian nghiên cứu phát triển và kiểm nghiệm công nghệ. Mặt khác, các công cụ này cũng giúp các công nghệ mới nhanh chóng lan tỏa và được đưa vào thực tế sản xuất.

Các hệ thống CAD và CAM sẽ được tích hợp mạnh hơn nữa nhằm rút ngắn thời gian, nâng cao chất lượng của giai đoạn thiết kế và chuẩn bị sản xuất, chuyển trọng tâm từ quản lý thiết kế sang tăng độ tiện lợi. Theo đó, khi dữ liệu CAD được cập nhật thì dữ liệu CAM cũng sẽ được cập nhật tự động.

Các môđun thiết kế ngược và thiết kế cho các máy in 3D sẽ được phát triển và hoàn thiện nhằm tận dụng thành tựu của các công nghệ mới này trong sản xuất khuôn mẫu. Các mô đun thiết kế ngược sẽ được cải tiến độ chính xác trong nhận dạng các biên dạng tự do, góp phần nâng cao chất lượng quá trình R&D sản phẩm mới trong công nghiệp ô tô. Đồng thời, các mô đun thiết kế chuyên dụng cho máy in 3D sẽ giúp tạo ra các khuôn phức tạp với số lượng ghép nối tối thiểu, góp phần giảm chi phí và tăng chất lượng khuôn.

Liên hệ

Bài viết gần đây

- Hệ Sinh Thái Dao Tiện CNC Toàn Diện: Từ Mảnh Dao Tiện Ren Đến Cán Dao Chống Rung Tối Ưu Năng Suất

- Máy Tiện Swiss Type Star SB-20 với Citizen A20-VII, Hanwha XE20 và Tsugami SS20MH-III-5AX tại Việt Nam

- Hướng Dẫn Quy Cách Đặt Tên Collet Chuck Guide Bushing Daiyac

- Máy Tiện Swiss Type Star SL-10 với Hanwha XD-10 và Tornos Swiss GT-13 tại Việt Nam

- So Sánh Máy Tiện Swiss Type Star SD-26 với Hanwha XD26III, XDI26, XE26 và Tornos Swiss GT 26, EvoDECO 20 tại Việt Nam

- Dụng Cụ Cắt Gọt: Tổng Quan Chuyên Sâu Các Loại Dao Tiện, Dao Phay, Mũi Khoan Tối Ưu Hiệu Suất Gia Công CNC

- Dụng Cụ Cắt Gọt Cơ Khí Chính Xác | Giải Pháp Toàn Diện Cho Gia Công CNC Từ Hutscom.vn

- Máy Tiện SwissType Star SB-20RII Đầu Tiên Tại Thị Trường Việt Nam

- Máy Gia Công Khuôn Mẫu: Giải Pháp Tối Ưu Cho Sản Xuất Chính Xác

- Chương Trình Khuyến Mãi Mua Insert LOMU1004 Tặng Cán MEW của Kyocera | Hutscom.vn

- Cách Tính Chiều Cao Ren và Bước Ren: Hướng Dẫn Chi Tiết Cho Gia Công Chính Xác

- Cán Dao Tiện và Dao Tiện: Hướng Dẫn Chọn Lựa và Tối Ưu Gia Công

- Các Loại Dao Phay: Hướng Dẫn Chọn và Ứng Dụng Trong Gia Công CNC

- Dụng Cụ Cắt Gọt Kim Loại Cho Máy Tiện Star: Giải Pháp Tối Ưu Hóa Gia Công

- Phân Tích Dụng Cụ Cắt Gọt Cơ Khí Trong Gia Công Chính Xác

![]()

Hutscom chuyên phân phối, mua bán linh kiện, phụ kiện dụng cụ cơ khí chính xác và bán lẻ các sản phẩm dụng cụ cắt gọt gia công cơ khí từ các thương hiệu lớn trên thế giới

- Địa chỉ: Phòng G7, Số 6 Phùng Khắc Khoan, Phường Sài Gòn, TPHCM

- Hotline: 0903867467

- Mail: sales@hutscom.vn

- Website: https://hutscom.vn/

- Youtube: https://www.youtube.com/@hutscom5987

- Facebook: Hoang Uyen Technology Solutions Commerce Co., Ltd

Smart Prechinery

Smart Prechinery