Hao Mòn Và Tuổi Bền Của Dụng Cụ Cắt Gọt Kim Loại

Hao mòn là hiện tượng phá huỷ bề mặt và sự tách vật liệu từ một hoặc cả hai bề mặt trong chuyển động trượt, lăn hoặc va chạm tương đối với nhau.

Hao mòn dụng cụ cắt xảy ra khi nào?

Mòn xảy ra do sự tương tác của các nhấp nhô bề mặt, giống như ma sát, mòn không phải là do tính chất của vật liệu mà là sự phản ứng của một hệ thống, các điều kiện vận hành sẽ ảnh hưởng trực tiếp đến mòn ở bề mặt tiếp xúc chung. Sai lầm đôi khi cho rằng ma sát lớn trên bề mặt tiếp xúc chung là nguyên nhân mòn với tốc độ cao.

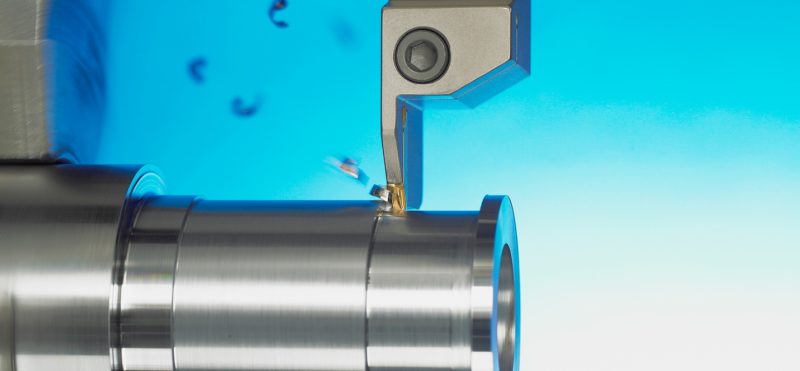

Mòn dụng cụ cắt gọt (dao phay, dao tiện,..) là chỉ tiêu đánh giá khả năng làm việc của dụng cụ bởi vì nó hạn chế tuổi bền của dụng cụ. Mòn dụng cụ ảnh hưởng trực tiếp đến độ chính xác gia công, chất lượng bề mặt và toàn bộ khía cạnh kinh tế của quá trình gia công. Sự phát triển và tìm kiếm những vật liệu dụng cụ mới cũng như các biện pháp công nghệ mới để tăng bền bề mặt chính là nhằm mục đích làm tăng khả năng chống mòn của dụng cụ

Mòn dụng cụ cắt gọt

Trong hầu hết các quá trình cắt gọt kim loại, khả năng cắt của dụng cụ sẽ giảm dần đến một lúc nào đó dụng cụ sẽ không tiếp tục cắt được do mòn hoặc hỏng hoàn toàn.

Mòn dụng cụ là chỉ tiêu chính đánh giá khả năng làm việc của dụng cụ bởi vì nó hạn chế tuổi bền của dụng cụ. Mòn dụng cụ ảnh hưởng trực tiếp đến độ chính xác gia công, chất lượng bề mặt và toàn bộ khía cạnh kinh tế của quá trình gia công.

Sự phát triển và tìm kiếm những vật liệu dụng cụ mới cũng như biện pháp công nghệ mới để tăng khả năng bền của bề mặt như phủ các vật liệu TiN, TiAlN,CBN,… chính là nhằm tăng khả năng chống mòn của dụng cụ căt gọt kim loại (dao phay đĩa hợp kim, Dao phay cầu hợp kim,..).

Các dạng mòn của dụng cụ cắt gọt cơ khí

Mòn mặt sau:

Dạng mòn này được đặc trưng bởi lớp vật liệu dụng cụ bị tách khỏi mặt sau trong quá trình gia công. Lượng mòn thường xảy ra khi cắt với chiều dày cắt nhỏ (t ≤ 0.1mm) hoặc khi gia công vật liệu giòn.

Mòn mặt trước:

Trong quá trình cắt do phoi trượt trên mặt trước hình thành một trung tâm áp lực cách lưỡi cắt một khoảng nào đó có dạng lưỡi liềm. Vết lõm lưỡi liềm đó trên mặt trước do vật liệu dụng cụ bị bóc theo phoi trong quá trình chuyển động. Vết lõm thường xảy ra dọc theo lưỡi cắt và được đánh giá bởi chiều rộng, chiều sâu và khoảng cắt từ lưỡi cắt đến vết mòn. Hiện tượng mòn này xảy ra khi gia công vật liệu dẻo với chiều sâu cắt lớn

Mòn đồng thời mặt trước và mặt sau:

Dụng cụ cắt gọt (mũi khoan nguyên khối,..) bị mòn mặt trước, mặt sau và tạo thành lưỡi cắt mới. Trường hợp này thường gặp khi gia công vật liệu dẻo với chiều dày cắt (t = 0,1 0,5mm)

Cùn lưỡi cắt:

Ở dạng dụng cụ cắt bị mòn dọc theo lưỡi cắt, tạo thành cung hình trụ. Bán kính của cung đó được đo trong bề mặt vuông góc với lưỡi cắt. Dạng mòn này thường gặp khi gia công các loại vật liệu dẫn nhiệt kém, đặc biệt khi gia công các chất dẻo. Do nhiệt tập trung ở mũi dao nên dao bị cùn nhanh.

Các cơ chế mòn của dụng cụ cắt gọt

Mòn do cào xước:

Khi cắt ở tốc độ thấp, nhiệt cắt thấp, cơ chế mài mòn hạt mài là chính. Các tạp chất có độ cứng cao trong vật liệu gia công, khi chuyển động cào xước các bề mặt tiếp xúc của dụng cụ tạo thành các vết song song với phương thoát phoi.

Mòn do dính:

Khi hai bề mặt rắn, phẳng trượt so với nhau mòn do dính xảy ra tại chỗ tiếp xúc ở đỉnh các nhấp nhô dưới tác dụng của tải trọng pháp tuyến. Khi sự trượt xảy ra vật liệu ở vùng này bị trượt (biến dạng dẻo) dính sang bề mặt đối tiếp hoặc tạo thành các mảnh mòn rời, một số mảnh mòn còn được sinh ra do quá trình mòn do mỏi ở đỉnh các nhấp nhô. Đối với dụng cụ cắt gọt (mũi mài hợp kim,..), mòn do dính phát triển mạnh đặc biệt trong điều kiện nhiệt độ cao. Các vùng dính bị trượt cắt và tái tạo liên tục theo chu kỳ thậm chí trong khoảng thời gian cắt ngắn, hiện tượng mòn có thể gọi là dính mỏi.

Mòn do hạt mài:

Trong nhiều trường hợp mòn bắt đầu do dính tạo nên các hạt mòn ở vùng tiếp xúc chung, các hạt mòn này sau đó bị ôxy hoá biến cứng và tích tụ lại là nguyên nhân tạo nên mòn hạt cứng ba vật. Trong một số trường hợp hạt cứng sinh ra và đưa vào hệ thống trượt từ môi trường.

Mòn do khuếch tán:

Nhiệt độ cao phát triển trong dụng cụ đặc biệt là trên mặt trước khi cắt tạo phoi dây là điều kiện thuận lợi cho hiện tượng khuếch tán giữa vật liệu dụng cụ và vật liệu gia công. Sự tăng đột ngột của tốc độ mòn tại nhiệt độ 9300C khi cắt bằng dao hợp kim cứng (dao phay ngón hợp kim, dao phay rảnh,..) mòn do khuếch tán đã được chấp nhận rộng rãi như một dạng mòn quan trọng ở tốc độ cắt cao, trong cấu trúc tế vi của các lớp dưới của phoi thép cắt bằng dao hợp kim cứng chứa nhiều cacbon hơn so với phôi. Điều đó chứng tỏ rằng cacbon từ cacbit volfram đã hợp kim hoá hoặc khuếch tán và phoi làm tăng thành phần cacbon của các lớp này.

Mòn do ôxy hoá:

Dưới tác dụng của tải trọng nhỏ các vết mòn kim loại trông nhẵn và sáng, mòn xảy ra với tốc độ mòn thấp và các hạt mòn oxits nhỏ được hình thành. Bản chất của cơ chế mòn này là sự bong ra của các lớp ôxy hoá. Sau khi lớp ôxy hoá bị bong ra thì lớp khác lại được hình thành theo một quá trình kế tiếp nhau liên tục. Tuy nhiên lớp màng oxit tương tác hoá học với môi trường trên bề mặt tiếp có khả năng ngăn ngừa hiện tượng dính. Khi ma sát làm việc trong môi trường chân không thì mòn do dính xảy ra mạnh do lớp màng oxits không thể hình thành được.

Mòn do nhiệt:

Thể tích vật liệu tại lưỡi cắt là rất nhỏ nên khi cắt nhiệt độ cao tập trung tại vị trí lưỡi cắt, do đó sẽ xảy ra hiện tượng quá nhiệt của vật liệu làm dao dẫn đến phá huỷ lưỡi cắt do nhiệt.

Mòn của dụng cụ cắt gọt do lớp phủ bay hơi:

Có hai cơ chế mòn chính xảy ra trên dụng cụ cắt có lớp phủ khi cắt là nứt, vỡ và bong ra của các mảnh lớp phủ và làm mòn vật liệu nền. Sự gãy vỡ của lớp phủ trên mặt trước là do nhiệt độ cao phát triển và làm giảm độ cứng của nền. Quá trình gẫy vỡ sẩy do ma sát giữa phoi và lớp phủ sinh ra nhiệt và truyền vào dụng cụ cắt(mảnh dao phay hợp kim, mảnh dao tiện hợp kim, mảnh dao tiện ren,..), dưới tác dụng của ứng suất và tiếp cùng nhiệt độ cao dưới lớp phủ, nền bị biến dạng dẻo làm cho lớp phủ bị nứt, vỡ cục bộ sau đó bị cuốn đi cùng với phoi làm cho nền bị lộ ra. Ma sát và nhiệt độ của vùng này tiếp tục tăng lên, và mòn mặt trước xuất hiện lan rộng dần làm giảm khả năng cắt gọt của dụng cụ cắt

Tuổi bền dụng cụ cắt gọt kim loại

Tuổi bền của dụng cụ cắt gọt gia công cơ khí là thời gian làm việc liên tục của dụng cụ giữa hai lần mài sắc, hay nói cách khác tuổi bền của dụng cụ cắt là thời gian làm việc liên tục của dụng cụ cho đến khi bị mòn đến độ mòn giới hạn.

Tuổi bền là nhân tố quan trọng ảnh hưởng lớn đến năng suất và tính kinh tế trong gia công cắt. Tuổi bền của dụng cụ phụ thuộc vào chính yêu cầu kỹ thuật của chi tiết gia công. Vì thế phương pháp dự đoán tuổi bền cơ bản có ý nghĩa cho mục đích so sánh.

Trong thực tế tuổi bền của dụng cụ cắt gọt (mũi khoan, mũi taro,..) thường bị phân tán vì các lý do sau đây:

-

Sự thay đổi độ cứng, cấu trúc tế vi, thành phần hoá học và các đặc tính bề mặt của phôi.

-

Sự thay đổi của vật liệu dụng cụ, thông số hình học và phương pháp mài.

-

Sự dao động của hệ thống máy, dao, công nghệ.

Ảnh hưởng của chế độ cắt đến tuổi bền của dụng cụ cắt gọt

Chế độ cắt đặc biệt là vận tốc cắt và lượng chạy dao là tác nhân ảnh hưởng mạnh nhất tới tuổi bền.

-

Với mòn mặt trước quy luật mòn tương đối đơn giản, mòn tăng chậm cho tới vận tốc cắt tới hạn mà tại đó tốc độ mòn tăng vọt. Lượng chạy dao càng lớn thì vận tốc cắt giới hạn càng nhỏ.

-

Với mòn mặt sau tốc độ mòn cũng tăng nhanh từ vận tốc cắt và lượng chạy dao giới hạn như mòn mặt trước vì từ tốc độ này các cơ chế mòn phụ thuộc nhiệt độ quyết định tuổi bền. Tuy nhiên ở dưới dải tốc độ này tốc độ mòn mặt sau tăng, giảm liên tục vì ở đây các cơ chế mòn không phụ thuộc vào nhiệt độ.

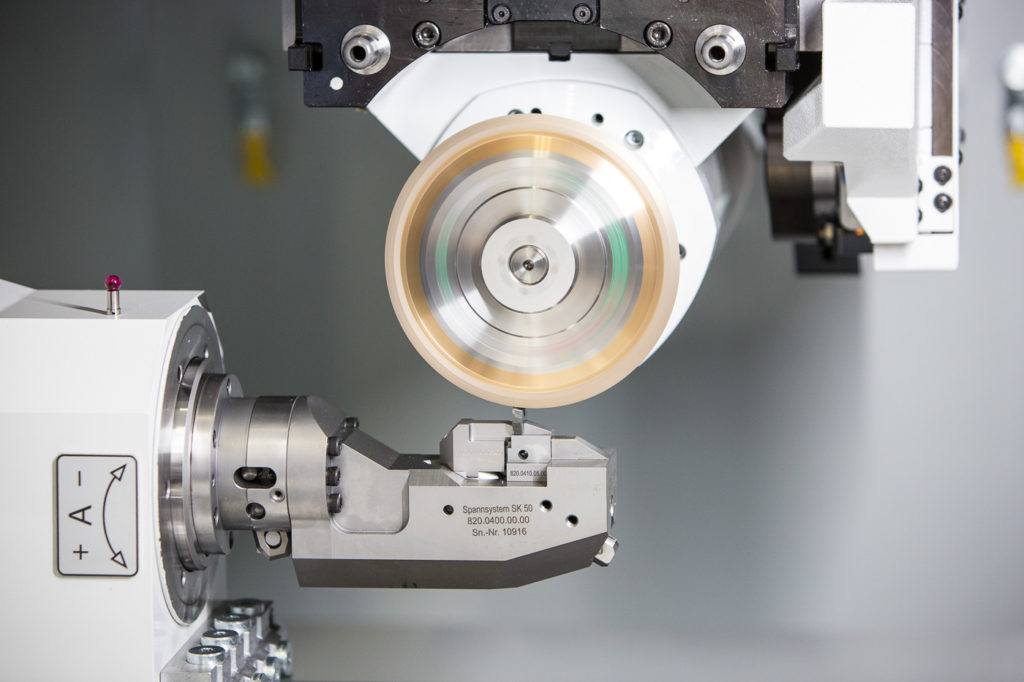

Vai trò của lớp phủ cứng trong việc tăng tuổi bền của dụng cụ cắt

Có thể thấy rằng lớp phủ cứng có tác dụng giảm ma sát trên mặt trước, giảm nhiệt độ cực đại và sự phát triển của trường nhiệt độ trong dụng cụ dẫn đến giảm mòn do nhiệt và tăng tuổi bền cho dụng cụ. Hơn nữa lớp phủ cứng tạo nên một lớp phân cách giữa phoi và dao với khả năng chống dính, chống cào xước cơ học cao do tính trơ hoá học và độ cứng cao của nó là nguyên nhân giảm mòn và tăng tuổi bền. Ngoài ra tính chất nhiệt đặc biệt của lớp phủ còn làm giảm tỷ lệ truyền nhiệt vào phoi và dao là nhân tố quan trọng làm tăng tuổi bền của dụng cụ phủ khi cắt với chế độ cắt cao.

Liên hệ

Bài viết gần đây

- Dụng Cụ Cắt Gọt: Tổng Quan Chuyên Sâu Các Loại Dao Tiện, Dao Phay, Mũi Khoan Tối Ưu Hiệu Suất Gia Công CNC

- Dụng Cụ Cắt Gọt Cơ Khí Chính Xác | Giải Pháp Toàn Diện Cho Gia Công CNC Từ Hutscom.vn

- Máy Tiện SwissType Star SB-20RII Đầu Tiên Tại Thị Trường Việt Nam

- Máy Gia Công Khuôn Mẫu: Giải Pháp Tối Ưu Cho Sản Xuất Chính Xác

- Chương Trình Khuyến Mãi Mua Insert LOMU1004 Tặng Cán MEW của Kyocera | Hutscom.vn

- Cách Tính Chiều Cao Ren và Bước Ren: Hướng Dẫn Chi Tiết Cho Gia Công Chính Xác

- Cán Dao Tiện và Dao Tiện: Hướng Dẫn Chọn Lựa và Tối Ưu Gia Công

- Các Loại Dao Phay: Hướng Dẫn Chọn và Ứng Dụng Trong Gia Công CNC

- Dụng Cụ Cắt Gọt Kim Loại Cho Máy Tiện Star: Giải Pháp Tối Ưu Hóa Gia Công

- Phân Tích Dụng Cụ Cắt Gọt Cơ Khí Trong Gia Công Chính Xác

- Phân Tích Phụ Kiện Máy Auto Lathe, Máy Phay và Máy Tiện

- Phân Tích Các Loại Đầu Kẹp Dao CNC Trong Cơ Khí Chính Xác

- Tổng Quan Máy Tiện Swiss Type Star Micronics tại Việt Nam

- Lợi Thế Cạnh Tranh của Máy Tiện Star Swiss Type tại Việt Nam

- So Sánh Star SR-32 với Hanwha, Tsugami và Tornos trong Phân Khúc Máy Tiện Swiss Type

![]()

Hutscom chuyên phân phối, mua bán linh kiện, phụ kiện dụng cụ cơ khí chính xác và bán lẻ các sản phẩm dụng cụ cắt gọt gia công cơ khí từ các thương hiệu lớn trên thế giới

- Địa chỉ: Phòng G7, Số 6 Phùng Khắc Khoan, Phường Sài Gòn, TPHCM

- Hotline: 0903867467

- Mail: sales@hutscom.vn

- Website: https://hutscom.vn/

- Youtube: https://www.youtube.com/@hutscom5987

- Facebook: Hoang Uyen Technology Solutions Commerce Co., Ltd