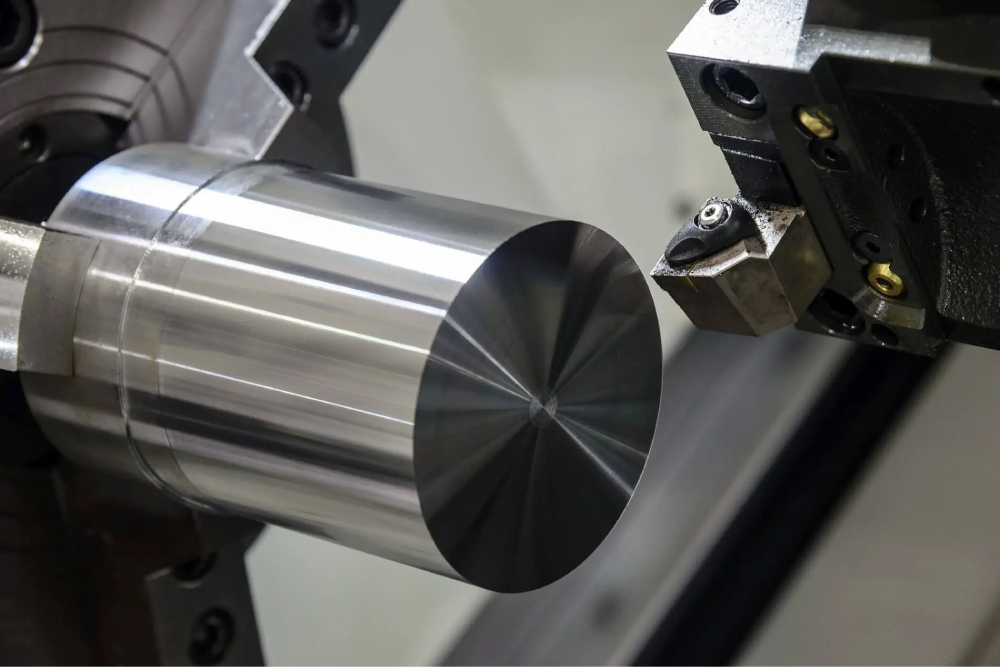

Gia Công Tiện CNC Trên Các Phôi Vật Liệu Khác Nhau

Có rất nhiều vật liệu khác nhau trên thế giới, nhưng trong ngành Tiện cơ khí chính xác thông thường sẽ phân thành 6 nhóm vật liệu chính là: P - M - K - N - S -H

Mỗi nhóm vật liệu sẽ có tính chất khác nhau yêu cầu những kĩ thuật, điều kiện khác nhau trong quá trình tiện CNC để tối ưu gia công

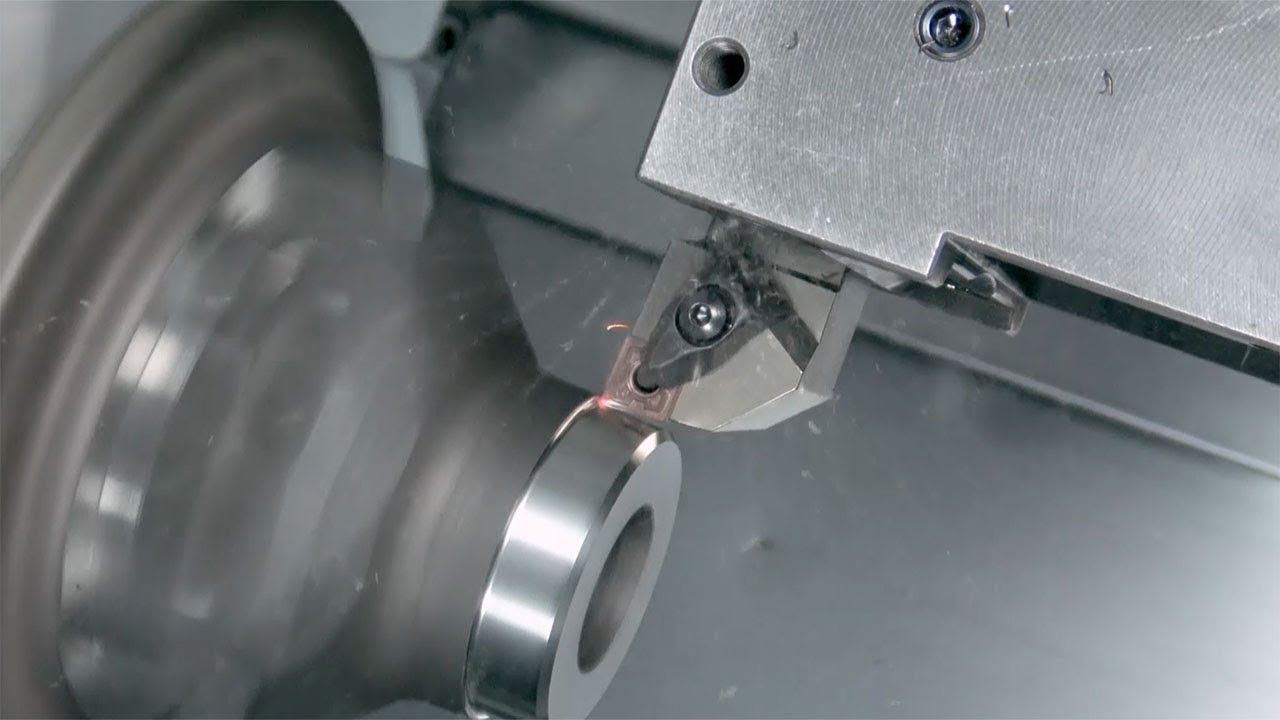

Tiện vật liệu thép

Vật liệu Thép có thể được phân loại như thép không hợp kim, thép hợp kim thấp và thép hợp kim cao, tất cả đều ảnh hưởng đến các khuyến nghị gia công.

1/Gia công vật liệu thép không hợp kim - Phân loại vật liệu: P1.1

Thép không hợp kim có hàm lượng carbon lên tới 0,55%. Các loại thép có hàm lượng carbon thấp (hàm lượng carbon < 0,25%) cần được chú ý đặc biệt do khó bẻ phoi và xu hướng bị bám dẻo (Build-up edge).

Để cắt vật liệu và kiểm soát phoi, hãy thiết lập gia công với feed cao nhất có thể. Sử dụng Insert có góc Wiper rất được khuyến khích khi gia công vật liệu này.

Sử dụng vận tốc cắt cao để tránh Build-up Edge trên Insert, điều này có thể ảnh hưởng tiêu cực đến bề mặt hoàn thiện của sản phẩm. Nên lựa chọn Insert có góc cắt sắc bén và thiết kế hình học tiện va đập nhẹ sẽ làm giảm thiểu Build-up edge và ngăn ngừa sự xuống cấp của góc cắt.

2/Gia công vật liệu thép hợp kim thấp - Phân loại vật liệu: P2.x

Khả năng gia công của thép hợp kim thấp phụ thuộc vào hàm lượng hợp kim và xử lý nhiệt (độ cứng). Đối với tất cả các vật liệu trong nhóm này, cơ chế mài mòn phổ biến nhất là mài mòn mặt trên góc cắt Insert (Crater wear) và mài mòn bên sườn góc cắt Insert (Flank Wear). Đối với vật liệu cứng, biến dạng dẻo cũng là một cơ chế mài mòn phổ biến do nhiệt độ sinh ra lớn tại vị trí gia công.

Đối với thép hợp kim thấp ở trạng thái chưa tôi cứng, lựa chọn đầu tiên là các Insert có thiết kế hình học và lớp phủ chuyên ứng dụng tiện các loại thép. Đối với các vật liệu cứng hơn, bạn nên lựa chọn các Grade, lớp phủ cứng hơn (lớp phủ chuyên tiện gang, lớp phủ Ceramic và CBN).

3/Gia công vật liệu thép hợp kim cao - Phân loại vật liệu: P3.x

Thép hợp kim cao bao gồm các loại thép cacbon có tổng hàm lượng hợp kim trên 5%. Nhóm bao gồm cả vật liệu mềm và cứng. Năng suất gia công của bạn sẽ giảm dần khi vật liệu có hàm lượng hợp kim và độ cứng cao hơn.

Tương tự như đối với thép hợp kim thấp, lựa chọn đầu tiên là Insert có lớp phủ chuyên tiện thép thép và thiết kế hình học gia công thép.

Các loại thép có hơn 5% nguyên tố hợp kim và vật liệu có độ cứng trên 450 HB, đòi hỏi yêu cầu cao hơn về khả năng chống biến dạng dẻo và độ bền cạnh. Bạn nên lựa chọn các Grade, lớp phủ cứng hơn (lớp phủ chuyên tiện gang, lớp phủ Ceramic và CBN).

Tiện vật liệu Inox - Thép không gỉ - Stainless Steel

Thép không gỉ có thể được phân loại thành ferritic/martensitic, austenitic và duplex (austenitic/ferritic), mỗi loại có các đề xuất gia công riêng để quá trình tiện đạt hiệu qua

1/Gia công tiện Inox Ferritic và Martensitic - Phân loại vật liệu: P5.1

Loại thép không gỉ (Inox) này được phân loại là vật liệu thép, do đó có phân loại vật liệu P5.x. Các khuyến nghị gia công phổ thông cho loại thép này lựa chọn các Grade chuyên inox và thiết kế hình học ứng dụng gia công inox.

Thép Martensitic có thể được gia công trong điều kiện tôi cứng đòi hỏi yêu cầu cao hơn về khả năng chống biến dạng dẻo của hạt dao. Cân nhắc sử dụng các loại CBN, HRC = 55 trở lên

Inox Martensitic có thể được gia công trong điều kiện tôi cứng đòi hỏi yêu cầu cao hơn về khả năng chống biến dạng dẻo của Insert. Bạn có thể cân nhắc sử dụng các loại Insert CBN chuyên gia công độ cứng từ 55Hrc trở lên.

2/Gia công tiện Inox Austenit - Phân loại vật liệu: M1.x và M2.x

Thép không gỉ (Inox) Austenitic là loại Inox phổ biến nhất. Nhóm này cũng bao gồm Inox Super Austenit, được định nghĩa là Inox gỉ có hàm lượng Ni trên 20%.

Với vật liệu này, khuyến nghị các bạn chọn grade CVD, PVD và thiết kế hình học chuyên dùng cho Inox

Đối với các chi tiết gia công vết cắt không liên tục, hoặc trong đó việc đập phoi hoặc kẹt phoi là cơ chế mài mòn chính, hãy cân nhắc sử dụng các loại Insert PVD.

Lưu ý khác:

Những khuyến nghị khác:

-

Luôn sử dụng chất làm mát để giảm Crater Wear và biến dạng dẻo, đồng thời chọn bán kính mũi dao lớn nhất có thể.

-

Sử dụng miếng Insert tròn hoặc góc tiến dao nhỏ để hạn chế Notch Wear

-

Nên sử dụng insert các cạnh sắc nét hoặc thiết kế hình học positive rake face

3/Gia công Inox Duplex (Austenitic/Ferritic) - Phân loại vật liệu: M3.4

Đối với các vật liệu Inox Duplex này hoặc thép hợp kim cao hơn có độ bền cơ học cao hơn làm cho các vật liệu này khó gia công hơn, đặc biệt là khi sinh nhiệt, lực cắt và kiểm soát phoi.

Với vật liệu này, khuyến nghị các bạn chọn grade CVD, PVD và thiết kế hình học chuyên dùng cho Inox

Những khuyến nghị khác:

-

Sử dụng chất làm mát để cải thiện khả năng kiểm soát phoi và tránh biến dạng dẻo.

-

Sử dụng các dụng cụ cắt gọt có thiết kế tưới nguội nội.

-

Sử dụng Insert các góc tiến dao nhỏ để tránh Notch Wear và Burr formation

Tiện vật liệu gang

Có năm phân loại vật liệu gang chính:

-

GGrey Cast Iron (GCI)

-

Nodular Cast Iron (NCI)

-

Malleable Cast Iron (MCI)

-

Compacted Graphite Iron (CGI)

-

Austempered Ductile Iron (ADI)

Gang là chế phẩm Fe-C hàm lượng Si (1-3%) và hàm lượng C trên 2%. Nó là vật liệu hình thành phoi ngắn với khả năng kiểm soát phoi tốt trong hầu hết các điều kiện.

Đối với phần lớn các vật liệu gang, nên sử dụng các loại Insert có grade và thiết kế hình học chuyên gia công gang. Nên sử dụng các loại Insert Ceramic và insert CBN cho gang xám (grey cast iron) khi cần tốc độ cắt cao hơn.

Tiện vật liệu siêu hợp kim chịu nhiệt (HRSA)

Vật liệu siêu hợp kim có độ bền cơ học tuyệt vời và khả năng chống Creep (xu hướng chất rắn di chuyển chậm hoặc biến dạng khi chịu ứng suất) ở nhiệt độ cao. Nó cũng cung cấp khả năng chống ăn mòn/oxy hóa tốt. Vật liệu HRSA có thể được chia thành bốn nhóm vật liệu

-

Nickel-based (Ví dụ như Incoel)

-

Iron-based

-

Cobalt-based

-

Titanium alloys

Khả năng gia công của cả HRSA và titan đều kém, đặc biệt là trong điều kiện lâu năm, đòi hỏi những yêu cầu cụ thể đối với dụng cụ cắt gọt. Điều quan trọng là sử dụng dao cụ có các cạnh cắt sắc nét để ngăn chặn sự hình thành của cái gọi là các lớp màu trắng với độ cứng và ứng suất dư khác nhau

Vật liệu HRSA: Khuyến nghị sử dụng các loại grade PVD và Ceramic khi tiện vật liệu HRSA. Bạn nên sử dụng cắt có thiết kế hình học được tối ưu hóa cho vật liệu HRSA.

Hợp kim titan: Chủ yếu sử dụng các loại Insert không phủ và Insert grade PVD. Bạn nên sử dụng Insert có thiết kế hình học được tối ưu hóa cho vật liệu HRSA.

Tiêu chí mài mòn phổ biến ở cả titan và HRSA là Notch Wear. Khuyến nghị bạn nên thực hiện theo các nguyên tắc sau để có hiệu suất tối ưu:

-

Nên sử dụng Insert góc vào nhỏ hơn 45°

-

Lập trình sử dụng mối quan hệ chính xác giữa kích thước insert, bán kính mũi dao và độ sâu cắt

-

Khi gia công ramping hoặc gia công nhiều pass cắt, nên sử dụng độ sâu cắt Ap cao hơn 0,25 mm

-

Luôn sử dụng chất làm mát khi tiện vật liệu HRSA và hợp kim titan, bất kể sử dụng Insert carbide hay insert Ceramic

-

Khi sử dụng Inser Ceramic, nên vát mép trước để giảm thiểu nguy cơ để lại bavia khi insert đi vào và ra khỏi vết cắt để đạt được hiệu suất tối ưu

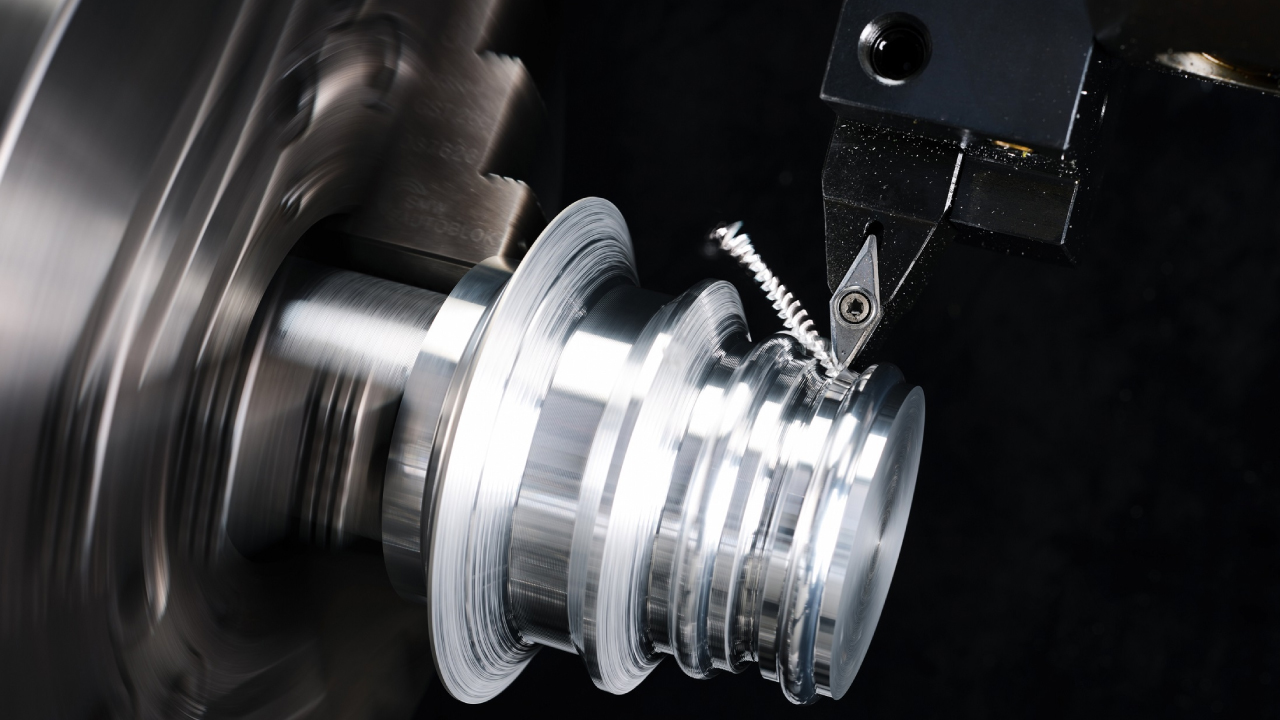

Tiện vật liệu Non-ferrous (Nhôm)

Nhóm này chứa các kim loại mềm không chứa sắt, ví dụ, nhôm, đồng, đồng đỏ, đồng thau, composite MMC và magie. Khả năng gia công khác nhau tùy thuộc vào các nguyên tố hợp kim, xử lý nhiệt và quy trình sản xuất (rèn, đúc, v.v.).

Tiện hợp kim nhôm - Phân loại vật liệu: N1.2

Luôn luôn nên sử dụng các Insert positive và các cạnh sắc nét. Các loại Insert không phủ và Insert PCD là những lựa chọn đầu tiên.

Đối với các hợp kim nhôm có hàm lượng Si trên 13%, Insert PCD nên được sử dụng vì tuổi thọ dụng cụ của các loại Insert carbide sẽ bị giảm đáng kể.

Chất làm mát trong gia công nhôm chủ yếu được sử dụng để thoát phoi.

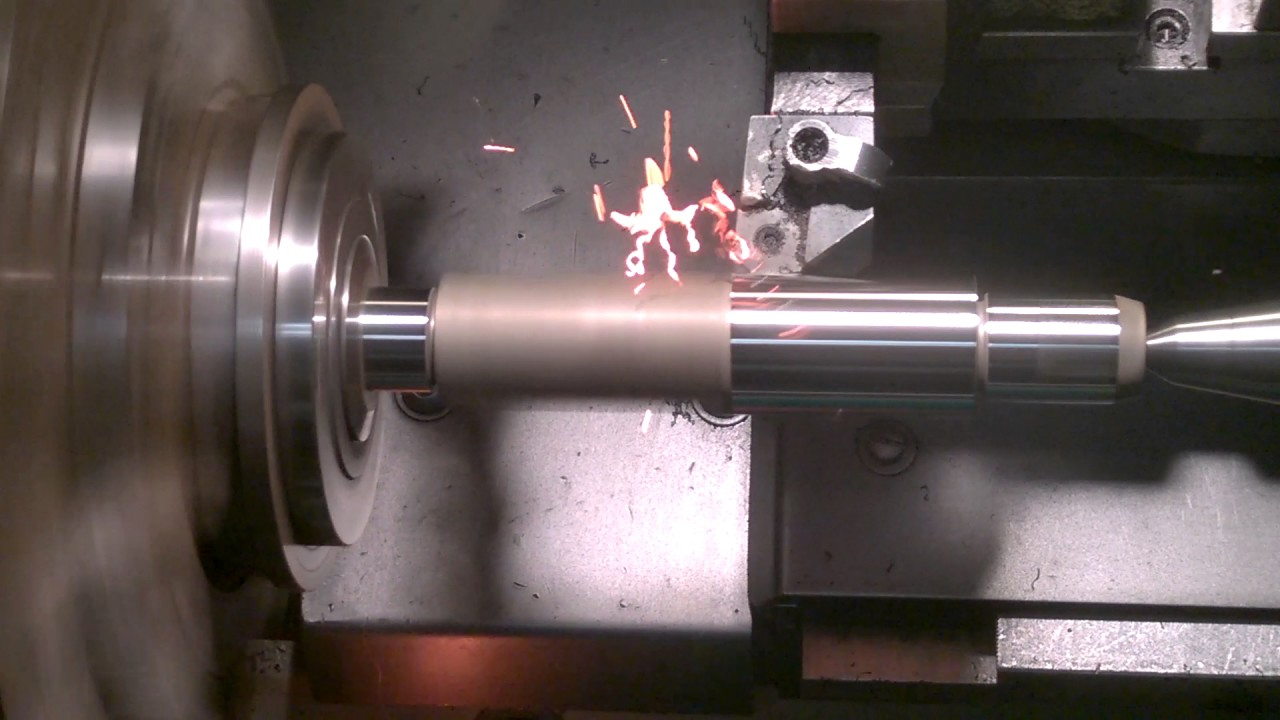

Tiện vật liệu thép tôi cứng

Tiện thép có độ cứng thông thường là 55–65 HRC được định nghĩa là tiện các chi tiết tôi cứng và là một giải pháp thay thế hiệu quả về chi phí so với đem đi mài. Tiện chi tiết tôi cứng giúp cải thiện tính linh hoạt, thời gian thực hiện tốt hơn và chất lượng cao hơn.

Các Insert CBN là vật liệu dụng cụ cắt tối ưu để tiện phần cứng của vỏ và thép tôi cảm ứng. Đối với thép mềm hơn khoảng 55 HRC, hãy sử dụng Insert Ceramic hoặc Cermet.

Khuyến nghị:

-

Đảm bảo máy móc thiết bị tốt và hệ thống gá kẹp ổn định

-

Sử dụng Ap càng nhỏ càng tốt để đạt được góc vào thấp và chuẩn bị cạnh chính xác để cải thiện tuổi thọ của dụng cụ

-

Sử dụng Insert Wiper gia công để đạt được bề mặt hoàn thiện tốt nhất

Liên hệ

Bài viết gần đây

- Hệ Sinh Thái Dao Tiện CNC Toàn Diện: Từ Mảnh Dao Tiện Ren Đến Cán Dao Chống Rung Tối Ưu Năng Suất

- Máy Tiện Swiss Type Star SB-20 với Citizen A20-VII, Hanwha XE20 và Tsugami SS20MH-III-5AX tại Việt Nam

- Hướng Dẫn Quy Cách Đặt Tên Collet Chuck Guide Bushing Daiyac

- Máy Tiện Swiss Type Star SL-10 với Hanwha XD-10 và Tornos Swiss GT-13 tại Việt Nam

- So Sánh Máy Tiện Swiss Type Star SD-26 với Hanwha XD26III, XDI26, XE26 và Tornos Swiss GT 26, EvoDECO 20 tại Việt Nam

- Dụng Cụ Cắt Gọt: Tổng Quan Chuyên Sâu Các Loại Dao Tiện, Dao Phay, Mũi Khoan Tối Ưu Hiệu Suất Gia Công CNC

- Dụng Cụ Cắt Gọt Cơ Khí Chính Xác | Giải Pháp Toàn Diện Cho Gia Công CNC Từ Hutscom.vn

- Máy Tiện SwissType Star SB-20RII Đầu Tiên Tại Thị Trường Việt Nam

- Máy Gia Công Khuôn Mẫu: Giải Pháp Tối Ưu Cho Sản Xuất Chính Xác

- Chương Trình Khuyến Mãi Mua Insert LOMU1004 Tặng Cán MEW của Kyocera | Hutscom.vn

- Cách Tính Chiều Cao Ren và Bước Ren: Hướng Dẫn Chi Tiết Cho Gia Công Chính Xác

- Cán Dao Tiện và Dao Tiện: Hướng Dẫn Chọn Lựa và Tối Ưu Gia Công

- Các Loại Dao Phay: Hướng Dẫn Chọn và Ứng Dụng Trong Gia Công CNC

- Dụng Cụ Cắt Gọt Kim Loại Cho Máy Tiện Star: Giải Pháp Tối Ưu Hóa Gia Công

- Phân Tích Dụng Cụ Cắt Gọt Cơ Khí Trong Gia Công Chính Xác

![]()

Hutscom chuyên phân phối, mua bán linh kiện, phụ kiện dụng cụ cơ khí chính xác và bán lẻ các sản phẩm dụng cụ cắt gọt gia công cơ khí từ các thương hiệu lớn trên thế giới

- Địa chỉ: Phòng G7, Số 6 Phùng Khắc Khoan, Phường Sài Gòn, TPHCM

- Hotline: 0903867467

- Mail: sales@hutscom.vn

- Website: https://hutscom.vn/

- Youtube: https://www.youtube.com/@hutscom5987

- Facebook: Hoang Uyen Technology Solutions Commerce Co., Ltd

Smart Prechinery

Smart Prechinery