Các vấn đề thường gặp phải liên quan đến mũi taro

Trong ngành công nghiệp cơ khí thì việc bạn gặp những vấn đề tạo ren, xử lý các bước ren có đường kính khác nhau, trong đó, mũi taro sẽ đóng vai trò như một dụng cụ để thực hiện công việc này.

Taro được sử dụng rộng rãi trong ngành gia công cơ khí tuy nhiên gần như chỉ có những kỹ sư cơ khí hoặc người thường xuyên sử dụng đến nó mới hiểu rõ được thuật ngữ này. Và việc 1 người chưa dùng tới để phân biệt được đặc tính, công dụng và giá trị của nó rất khó.

Hutscom sẽ giúp bạn giải quyết các vấn đề thường gặp phải, cũng như giải đáp một số các câu hỏi có thể bạn đang thắc mắc liên quan đến mũi taro

Mũi taro phủ mạ là gì?

Mũi taro phủ mạ là mũi taro có bề mặt được phủ bởi một lớp cứng để kéo dài tuổi thọ của công cụ. Có nhiều loại phủ mạ khác nhau. Ngoài phủ mạ titan là phủ mạ chung, các nghiên cứu về phủ kim cương đang được tiến hành. Trong một số lĩnh vực, phủ kim cương đã ở mức ứng dụng được.

Tại sao cỡ ren trong lại khác với cỡ mũi taro?

Cắt ren là quy trình tạo ra ren bằng cách đưa mũi taro xoáy vào lỗ đã khoan trước tới một kích cỡ nhất định. Cỡ ren trong thường sẽ trở nên lớn hơn cỡ mũi taro. Do xu hướng cắt ren này, đường kính bước ren của mũi taro được định mức gần với kích cỡ cơ bản trong khoảng cỡ ren trong và độ dao động cũng được định mức tương đối là thấp hơn.

Tại sao ren ở cuối mũi taro hướng lên một góc dốc?

Khi ta cắt ren trong với mũi taro, ta cần phải tránh hiện tượng mẻ lưỡi cắt. Ren kết thúc nghiêng ở cuối mũi taro bảo vệ lưỡi cắt. Nếu chúng ta cắt ren toàn phần vào vật liệu ngay từ ban đầu, sẽ tạo ra tải bất thường và làm gãy lưỡi cắt. Ren kết thúc nghiêng có thể cắt ren dần dần và làm giảm tải cắt ren.

Vì sao lại để cho mũi taro thải phoi về phía trên hay xuống dưới?

Hướng thải phoi liên quan đến loại lỗ, lỗ xuyên hay lỗ bít. Với lỗ bít, ren trong được cắt đến tầm giữa lỗ. Những lỗ này không đi xuyên. Lỗ xuyên là lỗ đi qua phôi. Nếu chúng ta dùng mũi taro thẳng với lỗ bít, mũi taro có thể bị gãy do không có chỗ chứa phoi ở đáy lỗ. Nếu chúng ta dùng mũi taro thẳng với lỗ xuyên, ta có thể có hiệu suất cao. Đây là những lý do tại sao chúng ta dùng mũi taro với các hướng rãnh khác nhau.

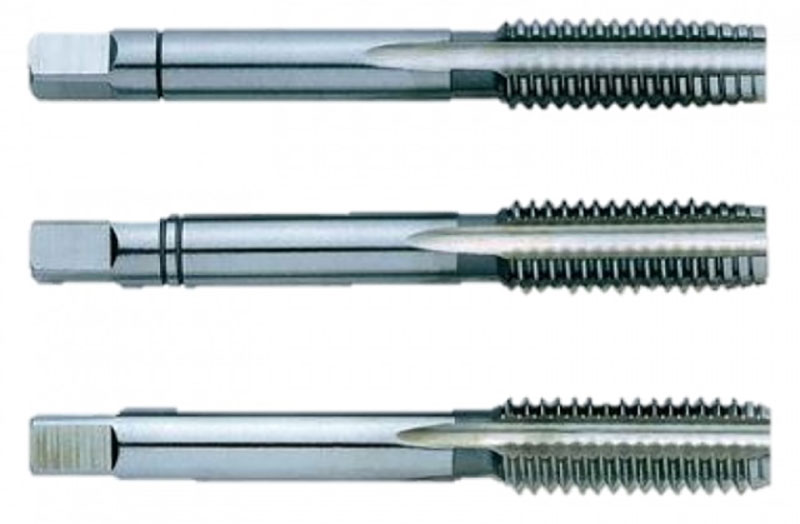

Mũi taro

Sự khác biệt nào giữa vít cắt ren và vít được tạo bởi mũi taro?

Sự khác biệt là ở chỗ có cần thiết về độ chính xác hay không.

Vít tạo ren được dùng trong ứng dụng không cần thiết độ chính xác quá cao. Chúng được dùng ở nắp sau của máy giặt nơi ít khi phải thường xuyên mở ra hay đóng lại.

Vít được tạo bởi mũi taro được dùng cho những ứng dụng yêu cầu có độ lệch thấp và độ chính xác cao. Chúng được dùng cho ray tàu điện siêu tốc Shinkansen hay dùng cho phi cơ. Một trong những lợi thế của chúng là có thể tháo gỡ khi cần.

Tại sao mũi taro lại cần có rãnh?

Mũi taro không có rãnh không thể có lưỡi cắt và không thể cắt ren. Rãnh cũng có nhiệm vụ làm khoảng không chứa phoi. Nếu rãnh quá bé, phoi bị dồn trong rãnh có thể làm hỏng ren trong và làm gãy mũi taro.

Loại vật liệu nào được dùng để làm vật liệu cho mũi taro?

Để tránh phức tạp hóa, chúng tôi giải thích một cách ngắn gọn như sau:

Vật liệu mũi taro cắt ren rất đa dạng như sắt, gang, hợp kim nhẹ, thép không rỉ, hợp kim titan, nhựa, thép gió HSS,..

Cùng với sự thay đổi vật liệu đó, cũng có sự thay đổi đa dạng vật liệu mũi taro. Ở thời gian đầu, thép hợp kim công cụ thuộc chủng loại thép công cụ đặc biệt được dùng chủ yếu làm vật liệu mũi taro. Từ khoảng năm 1945, vật liệu thép tốc độ cao HSS có chứa những hóa chất vượt trội như chrôm, vonfram, molybden, vanadium, coban v.v. trở nên phổ biến hơn, và thép hợp kim công cụ ít được sử dụng hơn.

Ngày nay các vật liệu dùng trong gia công ren càng ngày càng trở nên cao cấp hơn. Vật liệu gia công được yêu cầu phải có độ cứng đạt mức để vật liệu đó dùng được để gia công ren. Và vật liệu HSS bao gồm vanadium có tính chất như độ cứng cao ngày nay trở thành vật liệu chính cho mũi taro. Thông thường vật liệu cứng rất khó mòn, nhưng dễ gãy. Mặt khác, vật liệu mềm khó gãy, nhưng dễ mòn. Đối với vật liệu gia công ren, những tính chất như khó mòn và khó gãy đều cần phải có.

Yamawa đã giải quyết vấn đề khó khăn này bằng việc đưa ra HSS có chứa vanadium. Mũi taro HSS vanadium có cả hai tính chất, như là khả năng chống mòn và độ bền cao.

Cũng có loại mũi taro cacbua sử dụng vật liệu cacbua, tuy nhiên chúng chưa phổ biến lắm. Tôi sẽ giải thích cơ bản về chúng. Cacbua được tạo nên bằng cách làm cứng bột vonfram cacbua (có dạng như bột bút chì) và nung nóng. Chúng có độ cứng cao như gốm, nhưng cũng có nhược điểm là nhạy cảm với tác động mạnh và dễ vỡ.

Có loại mũi taro dùng cho mục đích đặc biệt dựa trên vật liệu cắt ren không? Chúng có đặc trưng nào khác ngoài vật liệu không?

Chúng có những đặc trưng khác như những thuộc tính: Hình dạng mũi taro (bề rộng rãnh, độ sâu rãnh, góc cạnh vát và .v.v.), điều kiện tối ưu nhất trong xử lý nhiệt, xử lý bề mặt đặc biệt.

Xử lý bề mặt là gì?

Xử lý bề mặt được dùng để nâng cao tuổi thọ công cụ bằng cách phủ một lớp cứng lên bề mặt công cụ (lớp phủ). Trước đây, mạ crôm được dùng trong một số công cụ. Ngày nay, xử lý bề mặt đang trở nên phổ biến không chỉ ở mũi taro, mà còn trong hầu hết các loại công cụ cắt gọt khác như dao phay, dao tiện, mũi doa, các mảnh insert,..

Tại sao mũi taro tạo hình ren không tạo phoi?

Thường thì khi mũi taro cắt ren sẽ thải ra phoi. Nhưng mũi taro tạo hình ren (cũng được gọi là mũi taro nén hay mũi taro không rãnh) tạo ren bằng cách chèn vào vật liệu khi quay, và không tạo ra phoi. Mũi taro tạo hình ren không có rãnh hay lưỡi cắt. Vì mũi taro tạo hình ren tạo ra ren bằng cách nén vào vật liệu, vật liệu dùng tạo ren phải giới hạn là những vật liệu tương đối mềm.

Khác với ren thường tạo ra bởi các mũi taro thông thường, ren tạo bởi mũi taro tạo hình ren rất cứng vì sợi kim loại không bị cắt trong ren của mũi taro tạo hình. Thêm vào đó do có thể tránh được những vấn đề của việc thải phoi, chúng tôi dự đoán nhu cầu về mũi taro tạo hình ren sẽ có xu hướng tăng lên.

Bàn ren

Bàn ren có lỗ giống như cánh hoa ở bên trong phải không? Những lỗ như vậy có chức năng gì?

Những lỗ bên trong bàn ren như cánh hoa là lỗ phoi. Cũng giống như rãnh trong mũi taro, chúng dùng để thoát phoi.

Tại sao lại cần có bàn ren điều chỉnh được?

Bàn ren điều chỉnh được là để bạn có thể tinh chỉnh kích cỡ của ren. Chúng phù hợp với cắt ren có độ chính xác cao và khi điều kiện cắt ren có thể thay đổi.

Vai trò của mỗi bộ phận mũi taro

Tại sao ren ở cuối mũi taro hướng lên một góc dốc?

Khi ta cắt ren trong với mũi taro, ta cần phải tránh hiện tượng mẻ lưỡi cắt. Ren kết thúc nghiêng ở cuối mũi taro bảo vệ lưỡi cắt. Nếu chúng ta cắt ren đầy toàn phần vào vật liệu ngay từ ban đầu, sẽ tạo ra tải bất thường và làm gãy lưỡi cắt. Ren kết thúc nghiêng có thể cắt ren dần dần và làm giảm tải cắt ren.

Tại sao ta cần có mũi taro cắm và mũi taro đáy?

Cho lỗ xuyên, ta có thể cắt ren chỉ với mũi taro khởi tạo. Nhưng với lỗ bít, ta không thể cắt ren vào sâu xuống đáy lỗ với mũi taro khởi tạo. Ta cần phải dùng mũi taro cắm hay mũi taro đáy để có thể hoàn thiện ren ở đáy lỗ.

Có cần phải có nhiều ren toàn phần không?

Theo lý thuyết, ta chỉ cần một ren để cắt ren vì các ren phía sau đều đi theo ren phía trước. Nhưng nếu ta dùng mũi taro chỉ có 1 ren toàn phần, mũi taro sẽ trở nên rất không ổn định và ren đã cắt có thể bị hư hại hoặc bị hỏng. Trong trường hợp gia công lỗ xuyên, một khi mũi taro đi qua lỗ, sẽ rất khó hoặc không thể đưa mũi taro quay lại qua lỗ.

Có đúng là người ta hoàn thành ren chỉ cần dùng mũi taro cắm hay mũi taro đáy không?

Do sự cải thiện của hiệu năng mũi taro và các công cụ máy, chúng tôi không dùng bộ mũi taro 3 phần như trước. Lý do tại sao không dùng riêng mũi taro khởi tạo để cắt ren vì chúng tôi không thể cắt ren đến tận đáy lỗ chỉ với mũi taro khởi tạo với những ren chưa hoàn chỉnh còn lại.

Gia công ren ngang hay gây nhiều vấn đề hơn. Tại sao lại như thế?

Những vấn đề như kẹt phoi và lệch tâm giữa mũi taro và lỗ khoan gây ra bởi trọng lực. Do đó khi cắt ren, chiều dọc được khuyến nghị. Không có mũi taro nào là đặc biệt thích hợp cho cắt ren ngang trên thị trường.

Nhưng do yêu cầu thực hiện, cắt ren năng đôi khi là không thể tránh khỏi. Trong những trường hợp đó, chúng tôi sẽ thiết kế những mũi taro đặc biệt như là cải thiện thải phoi hay có lỗ dầu để tránh kẹt phoi với áp suất dầu lớn.

Trong trường hợp nào cần dùng mũi taro dành cho cuộn chèn?

Trong ren cuộn chèn, một cuộn dạng lò xo được đưa vào. Cuộn này tương ứng với bước ren của đường ren cắt. Ren cuộn chèn được dùng để gia cố đường cắt ren trong trong những vật liệu rất mềm và bị mòn qua nhiều lần lắp vào và tháo ra. Chúng cũng được dùng để sửa các ren cắt quá lớn hay thử tạo ren có đường kính lớn hơn.

Tại sao không thường xuyên dùng Mũi Taro Khoan?

Mũi taro khoan là công cụ kết hợp có mũi khoan ở cuối. Số vòng quay và độ dẫn của Mũi khoan khác với của taro. Bởi vậy việc tập trung 2 công đoạn vào một công cụ là không tốt. Hoàn thiện việc cắt ren với một công cụ bằng việc đưa mũi taro khoan vào lỗ đã khoan nghe có vẻ hay, nhưng nếu phần khoan hay phần taro gãy, ta không thể sử dụng công cụ này nữa.

Sự chuyển dịch vật liệu mũi taro từ HSS sang Cacbua là chậm hơn so với các công cụ khác. Tại sao?

Điểm lớn nhất mà mũi taro khác với những công cụ cắt khác là mũi taro chỉ có thể được tháo ra khỏi lỗ sau khi đảo chiều quay. Do sự đặc biệt này, tốc độ mũi taro trở nên rất chậm và ưu điểm của việc dùng vật liệu cacbua chỉ có khi cắt ở tốc độ cao ít khi được thể hiện trên mũi taro. Thật ra nhiều mũi taro cacbua đã được thiết kế cho cắt ở tốc độ cao. Nhưng tốc độ cắt của các mũi taro đó vẫn rất thấp so với của các công cụ cắt khác.

Có sự thay đổi nào về hình dạng rãnh dựa trên loại mũi taro được sử dụng không?

Dựa vào loại rãnh, sẽ có sự thay đổi trong hướng thải phoi. Với mũi taro xoắn, phoi được thải lên trên theo rãnh đi về phía côn (ngược lại với hướng tiến của mũi taro). Với Mũi taro tay, một phần của phoi được thải lên trên, tuy nhiên, rãnh của mũi taro xoắn có thể thải phoi một các trơn tru hơn. Với mũi taro thẳng. Phoi được thải xuống về đầu cuối của mũi taro.

Tiêu chuẩn mũi taro và độ chính xác

Tại sao chuẩn ren vít thay đổi theo từng nước?

Mỗi nước tạo ra chuẩn công nghiệp của riêng họ không thể thiếu được cho ngành công nghiệp máy móc cùng với sự phát triển của nó. Do đó, sinh ra nhiều chuẩn khác nhau trên thế giới.

Có phải chuẩn ISO được xác định là chuẩn phổ biến trên thế giới?

Hoạt động để phổ biến ISO thành tiêu chuẩn chung trên thế giới rất mạnh mẽ. Tuy nhiên, rất khó để nó được công nhận là tiêu chuẩn duy nhất trên thế giới. Mọi người phải chấp nhận vấn đề là có thế giới hệ mét ở Châu Âu và thế giới hệ inch ở Mỹ.

Tại sao chúng ta dùng “Cỡ Cơ Bản” khi ta xác định kích thước?

Bao gồm công cụ máy, tất cả các sản phẩm công nghiệp không thể được làm theo cỡ đã định săn. Do vậy ta xác định cỡ cơ bản trước sau đó xác định độ lệch như khoảng dao động và khoảng cho phép.

Khoảng cho phép của ren vít và mũi taro được xác đinh bằng cách dùng các đơn vị nhỏ như micromét (1/1000 millimét). Cỡ thực tế được thể hiện bằng cách thêm khoảng cho phép có ký hiệu + và – hay +/- vào Cỡ cơ bản.

Chúng ta có thể sản xuất cả ren ngoài và ren trong theo một cỡ không?

Không thể. Cũng giống như là hiện tượng một hình trụ có đường kính 6mm không thể nào đi vào một lỗ có đường kính chỉ 6mm. Mặc dù cùng cỡ nhưng ta phải sản xuất ren trong và ren ngoài bằng những cỡ khác nhau.

Ví dụ, trong trường hợp của ren vít M6 × 1, dưới đây là cấu hình thực tế (Độ chính xác là JIS Cấp 2). Đơn vị là millimét.

-

Cỡ cơ bản: đường kính lớn 6.000, Đường kính bước ren 5.350, Đường kính nhỏ 4.917.

-

Cỡ ren ngoài: đường kính lớn 5.970 ~ 5.820, Đường kính bước ren 5.320 ~ 5.220, đường kính nhỏ 4.743 ~

-

Cỡ ren trong: đường kính lớn không xác định (nhưng lớn hơn 6), đường kính bước ren 5.470, Đường kính nhỏ 5.153 ~ 4.917.

Đường kính lớn của ren ngoài tiếp xúc với của ren trong, và đường kính nhỏ của ren ngoài tiếp xúc với của ren trong. Do đó cỡ của ren trong thường lớn hơn một chút so với cỡ của ren ngoài. Thường thì ren ngoài nhỏ hơn cỡ cơ bạn và ren trong lớn hơn cỡ cơ bản. Theo đó, ren ngoài và ren trong, mặc dù chúng được sản xuất từ các nhà sản xuất khác nhau, có thể khớp với nhau.

Tại sao cỡ của ren trong khác với của mũi taro?

Gia công ren là công đoạn cắt ren bằng việc đưa mũi taro xoay vào lỗ được khoan trước theo một cỡ nhất định. Cỡ của ren trong không phải lúc nào cũng cùng cỡ với mũi taro. Thường thì cỡ ren trong sẽ trở nên lớn hơn cỡ của mũi taro. Do xu hướng gia công này, đường kính bước ren của mũi taro được xác định sát với cỡ cơ bản trong khoảng cỡ ren trong và độ cho phép cũng được xác định tương đối là nhỏ hơn.

Làm thế nào để chọn giữa ren thô và ren mịn?

Đây có thể là một trường hợp đặc biệt. Nếu ta cắt ren đường kính 8mm vào tấm sắt dày 1.5mm và chúng ta dùng ren thô 1.25mm, số lượng ren được tạo ra trong tấm chỉ có 1. Như thế sẽ khiến cho ren vít rất không ổn định. Nếu chúng ta dùng ren mịn có bước ren 0.75mm, ta có thể cắt được 2 ren trong tấm đó.

Trừ khi gặp phải trường hợp đặc biệt như thế này, thường thì người ta dùng ren vít của bước ren thô.

Liên hệ

Bài viết gần đây

- Dụng Cụ Cắt Gọt: Tổng Quan Chuyên Sâu Các Loại Dao Tiện, Dao Phay, Mũi Khoan Tối Ưu Hiệu Suất Gia Công CNC

- Dụng Cụ Cắt Gọt Cơ Khí Chính Xác | Giải Pháp Toàn Diện Cho Gia Công CNC Từ Hutscom.vn

- Máy Tiện SwissType Star SB-20RII Đầu Tiên Tại Thị Trường Việt Nam

- Máy Gia Công Khuôn Mẫu: Giải Pháp Tối Ưu Cho Sản Xuất Chính Xác

- Chương Trình Khuyến Mãi Mua Insert LOMU1004 Tặng Cán MEW của Kyocera | Hutscom.vn

- Cách Tính Chiều Cao Ren và Bước Ren: Hướng Dẫn Chi Tiết Cho Gia Công Chính Xác

- Cán Dao Tiện và Dao Tiện: Hướng Dẫn Chọn Lựa và Tối Ưu Gia Công

- Các Loại Dao Phay: Hướng Dẫn Chọn và Ứng Dụng Trong Gia Công CNC

- Dụng Cụ Cắt Gọt Kim Loại Cho Máy Tiện Star: Giải Pháp Tối Ưu Hóa Gia Công

- Phân Tích Dụng Cụ Cắt Gọt Cơ Khí Trong Gia Công Chính Xác

- Phân Tích Phụ Kiện Máy Auto Lathe, Máy Phay và Máy Tiện

- Phân Tích Các Loại Đầu Kẹp Dao CNC Trong Cơ Khí Chính Xác

- Tổng Quan Máy Tiện Swiss Type Star Micronics tại Việt Nam

- Lợi Thế Cạnh Tranh của Máy Tiện Star Swiss Type tại Việt Nam

- So Sánh Star SR-32 với Hanwha, Tsugami và Tornos trong Phân Khúc Máy Tiện Swiss Type

![]()

Hutscom chuyên phân phối, mua bán linh kiện, phụ kiện dụng cụ cơ khí chính xác và bán lẻ các sản phẩm dụng cụ cắt gọt gia công cơ khí từ các thương hiệu lớn trên thế giới

- Địa chỉ: Phòng G7, Số 6 Phùng Khắc Khoan, Phường Sài Gòn, TPHCM

- Hotline: 0903867467

- Mail: sales@hutscom.vn

- Website: https://hutscom.vn/

- Youtube: https://www.youtube.com/@hutscom5987

- Facebook: Hoang Uyen Technology Solutions Commerce Co., Ltd