Các Phương pháp xử lý các thành phần kim loại

Một số phương pháp xử lý bề mặt kim loại góp phần nâng cao chức năng tổng thể của sản phẩm, để ngăn chặn tình trạng ăn mòn, hay hoàn thiện bề ngoài của sản phẩm,.. Bất kể là gì, phương pháp xử lý bề mặt kim loại sau đều đóng một vai trò quan trọng trong quá trình sản xuất và tạo ra thành phẩm

Ba loại phương pháp sản xuất, gia công các thành phần kim loại là: Gia công loại bỏ, gia công bổ sung và gia công biến dạng.

Xử lý loại bỏ

Xử lý loại bỏ là quá trình thu được hình dạng bằng cách loại bỏ một phần vật liệu bằng cách cạo và mài.

Xử lý cắt

Xử lý cắt chủ yếu sử dụng 3 loại máy công cụ để gia công kim loại.

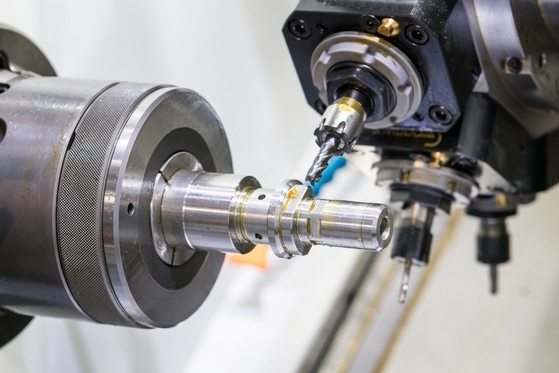

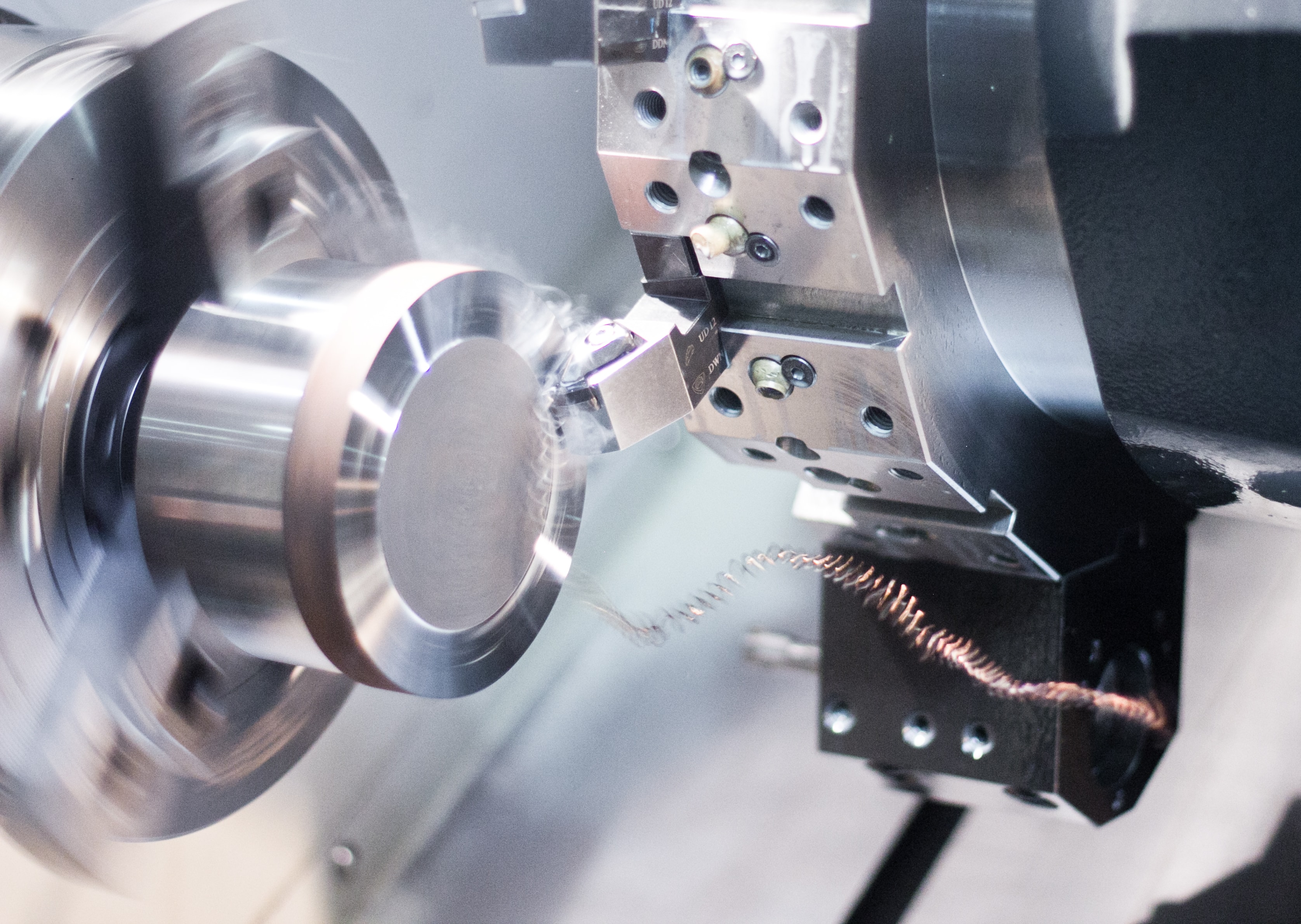

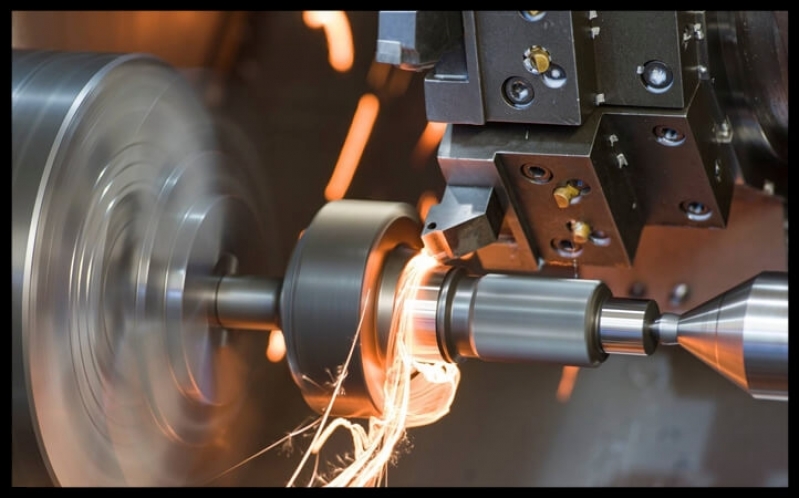

Máy tiện

Gia công bằng máy công cụ tiện được gọi là “tiện”. Quá trình xử lý này loại bỏ vật liệu ra khỏi vật liệu quay, dao không quay.

Máy phay

Gia công bằng máy phay công cụ được gọi là “phay”. Như đã giải thích trước đây, tiện không liên quan đến việc xoay các công cụ. Quá trình phay quay một số dụng cụ cắt tiên tiến ở tốc độ cao để cắt các bề mặt phẳng.

Máy khoan

Xử lý bằng một công cụ máy khoan được gọi là "khoan". Nó còn được gọi là "doa". Sau khi “khoan” một lỗ bằng máy khoan, quá trình “doa” sử dụng một mũi doa để mở rộng kích thước của lỗ hoặc hoàn thiện lỗ được thực hiện bằng cách khoan.

Mài

Mài là quá trình cạo bề mặt của vật liệu bằng cách sử dụng các hạt mài mòn cứng của đá mài. Gần đây, có nhu cầu về độ chính xác cao về độ chính xác kích thước và độ nhám bề mặt. Quá trình mài được yêu cầu sau khi quá trình cắt đã hoàn thành. Để điều chỉnh độ nhám bề mặt, cũng có thể tiến hành đánh bóng sau khi mài.

Máy mài

Có một số loại máy mài được sử dụng cho các máy khác nhau tùy theo tính năng gia công yêu cầu. Nếu bạn muốn tăng độ "phẳng" của bề mặt, bạn sử dụng máy mài bề mặt. Nếu bạn muốn tăng "độ tròn" hoặc "hình trụ" của bề mặt, bạn sử dụng máy mài hình trụ. Nếu bạn cần mài bên trong lỗ, máy mài bên trong sẽ được sử dụng.

Xử lý bổ sung

Xử lý bổ sung được sử dụng để có được các đặc tính bề mặt bổ sung bằng cách sử dụng vật liệu kết dính và các phương pháp xử lý khác.

Hàn

Hàn là quá trình nối và tích hợp hai hoặc nhiều vật liệu riêng biệt bằng cách tác dụng nhiệt và áp lực. Các phương pháp hàn được sử dụng phổ biến nhất được liệt kê dưới đây:

- Hàn hồ quang (Arc Welding)

- Hàn khí (Gas Welding)

- Hàn TIG (TIG Welding)

- Brazing

Hàn hồ quang

Hàn hồ quang là phương pháp hàn sử dụng hồ quang điện. Bằng cách tạo ra hồ quang điện giữa que hàn và vật liệu, que hàn nóng chảy tạo thành mối nối giữa các vật liệu.

Hàn khí

Hàn khí bao gồm việc sử dụng một thợ hàn khí để tạo ra nhiệt từ khí để nối vật liệu cơ bản và que hàn thông qua quá trình nóng chảy.

So với hàn hồ quang thì thời gian hàn dài hơn và diện tích bề mặt của dải hàn cũng tăng lên do độ bền hàn giảm.

Hàn TIG

Hàn TIG là viết tắt của từ hàn Tungsten Inert Gas. Quá trình hàn này sử dụng một máy hàn khí để làm nóng chảy vật liệu và que hàn do nhiệt của khí. Thời gian hàn TIG lâu hơn so với hàn hồ quang. Với hàn TIG, diện tích bề mặt hàn tăng lên trong khi cường độ hàn giảm. Tuy nhiên, kết thúc có một hình thức đẹp.

Brazing

Quá trình hàn không liên quan đến sự nóng chảy của vật liệu. Nó được thực hiện bằng cách nấu chảy chất độn có nhiệt độ nóng chảy thấp hơn nhiệt độ của vật liệu. Sau đó, chất này được đổ vào khớp để nối hai vật liệu. Vì nó không làm nóng chảy vật liệu nên độ bền hàn yếu hơn các phương pháp hàn khác. Tuy nhiên, phương pháp hàn là phù hợp nhất để nối chính xác.

Hàn áp lực

Hàn áp lực được thực hiện bằng cách tác dụng lực cơ học lên vật liệu để tạo mối nối.

Hàn áp lực ma sát

Hàn ma sát được thực hiện bằng cách cọ xát các kim loại bạn muốn liên kết với nhau ở tốc độ cao. Điều này gây ra ma sát và nhiệt tạo ra sự hóa mềm giữa hai vật liệu. Đồng thời, áp lực cũng được tác động để tạo ra mối nối.

Hàn áp lực ma sát làm cho các tình huống hàn khó khăn như nối nhôm và thép không gỉ hoặc đồng và nhôm có thể xảy ra. Không giống như các quy trình hàn thông thường, không có khí hoặc tia lửa điện liên quan. Vì vậy, hàn áp lực ma sát được cho là tốt cho môi trường.

Quá trình biến dạng

Quá trình biến dạng là quá trình biến dạng vật liệu để có được một hình dạng nhất định.

Vật đúc

Đúc là một phương pháp sản xuất bao gồm việc đổ các kim loại đã nấu chảy như sắt, nhôm hoặc đồng vào khuôn để tạo ra sản phẩm.

Hiện nay, bánh lốp ô tô, động cơ, van, hố ga được chế tạo bằng phương pháp đúc kim loại.

Đối với quá trình đúc, nhiều loại khuôn được sử dụng tùy thuộc vào kết quả mong muốn.

- Đúc cát (Sand casting)

- Đúc khuôn kim loại (Metal mold casting)

- Đúc chết (Die-cast)

- Đúc Lost-wax

Đúc chết

Đúc khuôn (hoặc đúc khuôn) là một loại đúc khuôn kim loại trong đó bạn tạo áp lực và đổ kim loại đã nấu chảy vào khuôn. Điều này dẫn đến độ chính xác về kích thước cao và diện tích bề mặt của thành phẩm rất mịn.

Đây là phương pháp đúc điển hình được sử dụng khi sử dụng nhôm, magiê hoặc kẽm làm vật liệu phun.

Đúc Lost-wax

Đúc Lost-wax, nghĩa là làm mất sáp, là một phương pháp đúc sử dụng nhiệt độ tương đối thấp của sáp. Bằng cách cạo sáp, hình thức ban đầu được tạo ra. Sau đó, hình thức được làm cứng bằng cách bao quanh nó bằng cát đúc. Sau đó, sáp được nấu chảy để tạo ra một cái hốc. Kim loại nóng chảy sau đó được đổ vào khoang đã tạo.

Quá trình rèn đúc

Quá trình rèn đúc bao gồm việc đánh kim loại để đạt được kết quả mong muốn. Đầu tiên, kim loại được làm mềm bằng cách nung nóng và sau đó làm biến dạng bằng cách dùng búa đập vào nó để có hình dạng hoặc vật kính mong muốn.

Rèn nóng và rèn nguội

Rèn nóng là một kiểu rèn đạt được bằng cách sử dụng nhiệt. Rèn nguội là một kiểu rèn được thực hiện ở nhiệt độ phòng. Khuôn sử dụng phương pháp rèn nóng có ưu điểm là tạo ra sản phẩm có độ bền cao. Khuôn sử dụng phương pháp rèn nguội có ưu điểm là tạo ra sản phẩm có độ chính xác về kích thước cao.

Phương pháp ép kim loại

Phương pháp ép kim loại bao gồm việc kẹp các vật liệu kim loại bằng các dụng cụ đã được ghép nối trong khi lực được tác dụng để kim loại sẽ biến dạng thành hình dạng của dụng cụ. Phương pháp gia công kim loại bao gồm các quá trình được gọi là “Đục” và “Dập”

Đột dập

Việc đột lỗ yêu cầu một dụng cụ có lỗ (hình dạng lồi) và một dụng cụ có khoảng cách chiều dày 5 ~ 10% (hình dạng lõm) của vật liệu. Những công cụ này được sử dụng để đục các phần ra khỏi vật liệu. Để đục lỗ một vật liệu mỏng, bạn cần một công cụ có độ chính xác cao và để đục lỗ một vật liệu dày, bạn cần một công cụ mạnh có thể chịu được trọng lượng riêng.

Dập

Quá trình dập cần các công cụ cụ thể như một quả đấm và xúc xắc. Quá trình này tạo ra một sản phẩm hình hộp đựng từ vật liệu dạng tấm. Tùy thuộc vào thùng chứa có sẵn tem hình trụ và tem ống vuông. Dấu hình trụ giữ xung quanh của tấm hình trụ và được ép xuống tâm của tấm.

Phương pháp luyện kim bột

Phương pháp luyện kim bột là một công nghệ bao gồm quá trình nén kim loại dạng bột và sau đó thiêu kết ở nhiệt độ cao để tạo ra các thành phần với độ chính xác cao. Sử dụng các vật liệu như sắt, đồng và niken, các kim loại dạng bột nguyên liệu thô được tạo ra và đưa vào khuôn mẫu, và nén bằng máy ép để tạo ra sản phẩm khuôn.

MIM (Phương pháp ép phun kim loại)

Phương pháp MIM được thực hiện bằng cách sử dụng máy ép phun được sử dụng để sản xuất các sản phẩm nhựa. Bằng cách đổ bột kim loại đã nấu chảy ở nhiệt độ cao vào khuôn mẫu và để nguội trong một khoảng thời gian, khuôn có thể được tạo ra.

Chu kỳ sản xuất linh kiện kim loại

Sau khi xử lý vật liệu, để tạo ra “quy trình vật liệu”, bạn sẽ hoàn thành nó với độ chính xác của quá trình gia công bằng máy. Điều này hoàn thành quá trình tạo ra thành phần kim loại.

Nói cách khác, quá trình biến dạng được giải thích trước đó là một “Quá trình vật chất”. Công nghiệp gia công, xử lý, sản xuất vật liệu là một ngành rất quan trọng để hỗ trợ ngành sản xuất linh kiện phụ kiện, máy móc thiết bị.

Liên hệ

Bài viết gần đây

- Hệ Sinh Thái Dao Tiện CNC Toàn Diện: Từ Mảnh Dao Tiện Ren Đến Cán Dao Chống Rung Tối Ưu Năng Suất

- Máy Tiện Swiss Type Star SB-20 với Citizen A20-VII, Hanwha XE20 và Tsugami SS20MH-III-5AX tại Việt Nam

- Hướng Dẫn Quy Cách Đặt Tên Collet Chuck Guide Bushing Daiyac

- Máy Tiện Swiss Type Star SL-10 với Hanwha XD-10 và Tornos Swiss GT-13 tại Việt Nam

- So Sánh Máy Tiện Swiss Type Star SD-26 với Hanwha XD26III, XDI26, XE26 và Tornos Swiss GT 26, EvoDECO 20 tại Việt Nam

- Dụng Cụ Cắt Gọt: Tổng Quan Chuyên Sâu Các Loại Dao Tiện, Dao Phay, Mũi Khoan Tối Ưu Hiệu Suất Gia Công CNC

- Dụng Cụ Cắt Gọt Cơ Khí Chính Xác | Giải Pháp Toàn Diện Cho Gia Công CNC Từ Hutscom.vn

- Máy Tiện SwissType Star SB-20RII Đầu Tiên Tại Thị Trường Việt Nam

- Máy Gia Công Khuôn Mẫu: Giải Pháp Tối Ưu Cho Sản Xuất Chính Xác

- Chương Trình Khuyến Mãi Mua Insert LOMU1004 Tặng Cán MEW của Kyocera | Hutscom.vn

- Cách Tính Chiều Cao Ren và Bước Ren: Hướng Dẫn Chi Tiết Cho Gia Công Chính Xác

- Cán Dao Tiện và Dao Tiện: Hướng Dẫn Chọn Lựa và Tối Ưu Gia Công

- Các Loại Dao Phay: Hướng Dẫn Chọn và Ứng Dụng Trong Gia Công CNC

- Dụng Cụ Cắt Gọt Kim Loại Cho Máy Tiện Star: Giải Pháp Tối Ưu Hóa Gia Công

- Phân Tích Dụng Cụ Cắt Gọt Cơ Khí Trong Gia Công Chính Xác

![]()

Hutscom chuyên phân phối, mua bán linh kiện, phụ kiện dụng cụ cơ khí chính xác và bán lẻ các sản phẩm dụng cụ cắt gọt gia công cơ khí từ các thương hiệu lớn trên thế giới

- Địa chỉ: Phòng G7, Số 6 Phùng Khắc Khoan, Phường Sài Gòn, TPHCM

- Hotline: 0903867467

- Mail: sales@hutscom.vn

- Website: https://hutscom.vn/

- Youtube: https://www.youtube.com/@hutscom5987

- Facebook: Hoang Uyen Technology Solutions Commerce Co., Ltd

Smart Prechinery

Smart Prechinery